La mayoría de las IMU de fibra óptica están diseñadas para la precisión, no para el castigo. En condiciones de laboratorio, alcanzan una estabilidad angular increíble. Pero el campo de batalla, la plataforma de lanzamiento y el sitio de perforación no se rigen por las reglas del laboratorio.

Un solo pulso de choque de 50 g puede distorsionar una bobina óptica delicada, produciendo salidas de velocidad falsas que conducen a una deriva posicional.

Para sobrevivir a este caos, los ingenieros han desarrollado una nueva generación de IMU de fibra óptica reforzadas , que integran amortiguación mecánica, óptica aliviada de tensión y recuperación de polarización inteligente , lo que garantiza que el sensor permanezca sólido como una roca incluso ante un impacto de 90 g o una vibración de 2000 Hz .

Las robustas IMU de fibra óptica logran una fiabilidad extrema gracias a la combinación de carcasas de titanio, suspensiones de bobinas flotantes, aisladores elastoméricos y de cable, y compensación de señal basada en IA. Estas tecnologías les permiten funcionar a la perfección bajo vibraciones e impactos intensos, algo que los giroscopios convencionales no consiguen.

La precisión sin durabilidad es una paradoja.

Una IMU de fibra de alta calidad que falla durante el lanzamiento o el disparo no es mejor que un giroscopio de juguete. En sistemas de defensa y aeroespaciales, la capacidad de supervivencia define el valor. Cuando las fuerzas de retroceso, la vibración del motor y las ondas de choque continuas son constantes, solo las IMU reforzadas mecánica y algorítmicamente pueden mantener su calibración y mantener la precisión en movimiento.

Tabla de contenido

¿Qué hace que una IMU de fibra óptica sea sensible a la vibración?

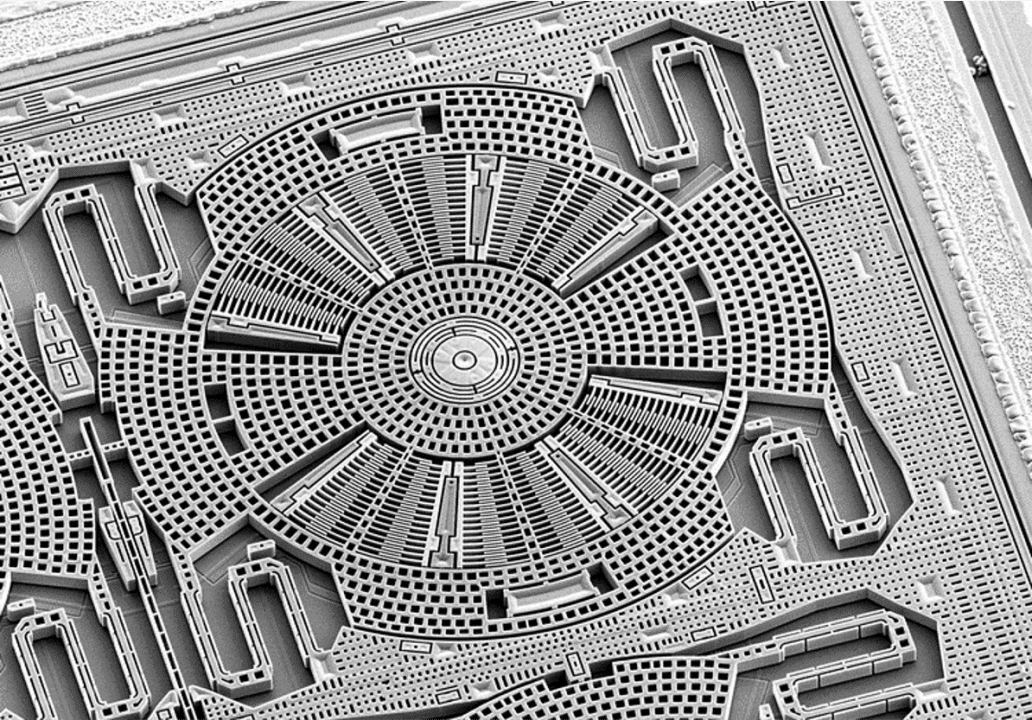

En esencia, un giroscopio de fibra óptica (FOG) mide la rotación mediante el efecto Sagnac : dos haces de luz que viajan en direcciones opuestas dentro de una fibra óptica larga y enrollada. Incluso una deformación a escala nanométrica de esta bobina, causada por torsión, compresión o vibración, puede alterar ligeramente la longitud del recorrido óptico y generar una señal de rotación falsa.

Para preservar la precisión, la bobina de fibra debe estar aislada mecánicamente de la tensión externa, manteniendo al mismo tiempo una simetría óptica perfecta. Los ingenieros logran este equilibrio mediante el uso de materiales de bobina de baja expansión, una tensión de bobinado controlada e interfaces de amortiguación que absorben las vibraciones sin alterar la alineación: un equilibrio preciso entre rigidez y flexibilidad que define la fiabilidad de cada IMU basada en FOG.

¿Cómo afecta el choque mecánico a la bobina de fibra?

Un pulso de choque mecánico recorre la carcasa de la IMU y comprime y rebota momentáneamente la bobina de fibra , distorsionando la geometría de su trayectoria óptica. Incluso una breve deformación puede alterar las condiciones de interferencia precisas necesarias para una detección de rotación precisa.

Esta distorsión temporal modifica la longitud efectiva del bucle de Sagnac , lo que produce un falso pico de velocidad angular y crea un breve desequilibrio de fase en el circuito óptico. El efecto se manifiesta como un salto repentino de polarización o una deriva transitoria en los datos de salida.

Si el sistema no puede recuperar la polarización rápidamente, la tensión residual persiste durante varios segundos , deteriorando gradualmente la precisión de la actitud. Bajo impactos extremos superiores a 60 g, el microdeslizamiento entre la bobina y su carrete puede incluso causar una desviación permanente del factor de escala , lo que requiere una recalibración.

¿Qué papel juegan los materiales estructurales?

La ingeniería de materiales define cuánto tiempo puede sobrevivir la precisión bajo estrés.

Las IMU de fibra robusta se basan en una composición estructural optimizada para soportar impactos repetidos y ciclos de vibración.

Elementos clave del diseño:

- Carcasa: aleación o 7075-T6 de grado aeroespacial , que proporciona una relación rigidez-peso excepcional.

- Marco interno: Los polímeros de amortiguación integrados o las juntas de silicona absorben la microdeformación y desacoplan la bobina óptica de la deformación del chasis.

- Sistema de fijación: Los tornillos antivibración pre-atornillados eliminan el micro-deslizamiento bajo pulsos de choque de alta gravedad.

Juntos, estos componentes forman un esqueleto que transfiere calor pero no estrés: el sello distintivo de una IMU de fibra óptica verdaderamente reforzada.

¿Cómo funcionan los sistemas de suspensión y amortiguación dentro de una IMU robusta?

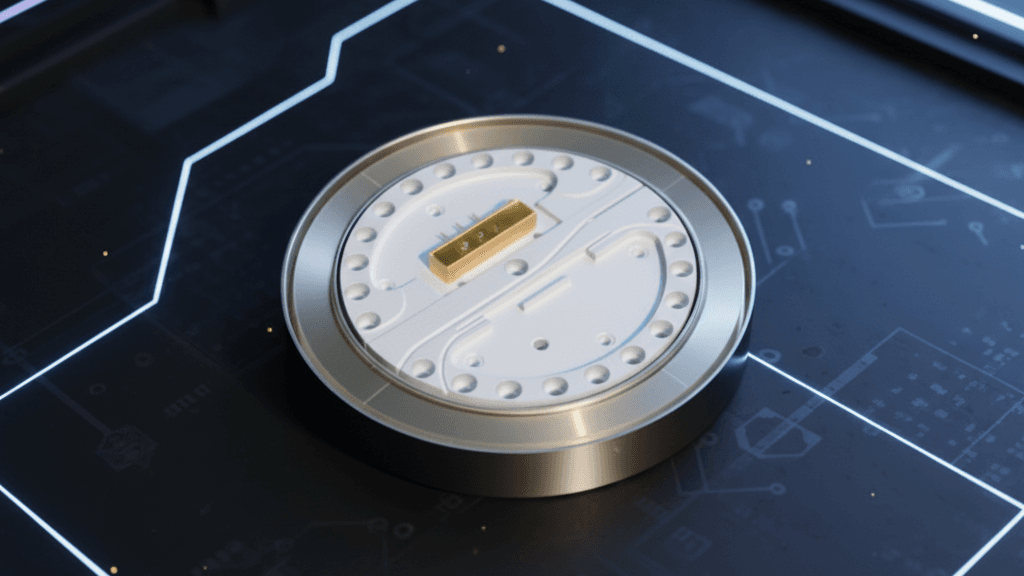

Dentro de una IMU de fibra reforzada, la bobina óptica no está fijada rígidamente : está montada en un sistema de suspensión flotante y diseñado para absorber y disipar la energía mecánica antes de que llegue a la óptica.

La configuración típica incluye:

- Soportes elastoméricos : aíslan las vibraciones de baja frecuencia (5–200 Hz), como el ruido del motor o el balanceo de la plataforma.

- Aisladores de cable de acero : atenúan el contenido de alta frecuencia (>500 Hz) de eventos de impacto o retroceso.

- Marcos de dos etapas : separan los conjuntos de bobina y PCB para evitar resonancia cruzada.

Esta estructura de amortiguación híbrida puede absorber más del 90% de la energía transmitida, lo que permite que la IMU permanezca estable y mantenga la integridad de la polarización incluso bajo cargas de impacto de 80 a 90 g.

¿Cómo abordan los ingenieros las preocupaciones a largo plazo?

Incluso con las pruebas de envejecimiento implementadas, los ingenieros aún enfrentan desafíos prácticos al implementar IMU e INS de fibra óptica durante muchos años de servicio. Una de las preocupaciones más apremiantes es la deriva de polarización : la tendencia a que pequeños errores se acumulen con el tiempo. Para contrarrestar esto, los sistemas suelen encenderse regularmente, lo que permite que las rutinas de autocalibración actualicen la estabilidad y eviten la degradación silenciosa.

Otro factor son las condiciones de almacenamiento . Una unidad de navegación almacenada en un almacén caluroso y húmedo envejecerá mucho más rápido que una almacenada en un ambiente controlado y seco. Esto significa que la vida útil no solo depende del diseño, sino también de la logística y la disciplina del mantenimiento.

Finalmente, a diferencia de los consumibles que llevan una simple "fecha de fabricación + fecha de caducidad", la vida útil de una IMU o INS de fibra óptica no se puede medir con un solo número. En cambio, depende de modelos de deriva, datos de pruebas de estrés y la monitorización continua de los umbrales de rendimiento. Esto convierte los experimentos de envejecimiento no solo en una necesidad técnica, sino en una guía para que los ingenieros gestionen la fiabilidad a lo largo del ciclo de vida del sistema.

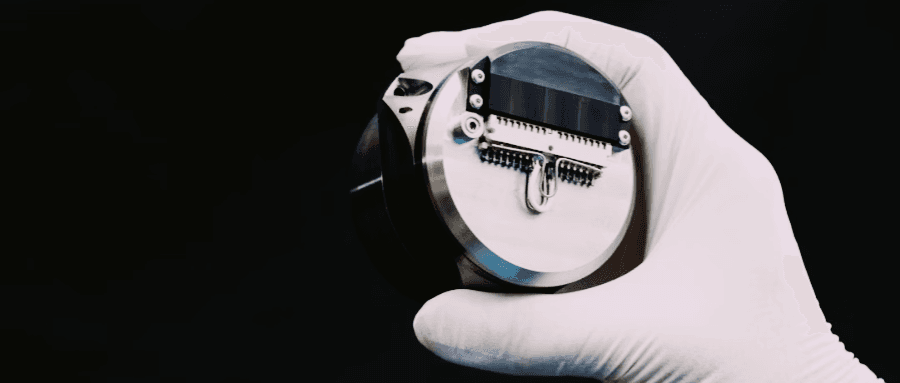

¿Cómo se enrolla la bobina de fibra para soportar la vibración?

En una IMU de fibra óptica, la bobina es al mismo tiempo el corazón y el talón de Aquiles .

Cada vibración, cada microcurvatura, cada pulso térmico intenta estirar o torcer la trayectoria óptica, y esa distorsión se convierte en deriva.

Para contraatacar, los ingenieros construyen la bobina como un resorte de precisión en perfecto equilibrio.

El patrón de bobinado cuadrupolo refleja cada capa de fibra contra la siguiente, cancelando la tensión torsional antes de que llegue al bucle de detección.

Durante la fabricación, la fibra se tensa y se une con epoxi bajo temperatura controlada, lo que permite que la tensión interna se relaje en lugar de acumularse.

Las fibras que mantienen la polarización y los formadores de bobinas atérmicas estabilizan aún más la propagación de la luz cuando el calor y la vibración golpean al mismo tiempo.

El resultado: una bobina óptica que no se mueve cuando el chasis se sacude, manteniendo la fase Sagnac estable y el sesgo de la IMU donde corresponde.

¿Cómo se refuerzan las PCB y los conectores contra los golpes?

La PCB es el amortiguador oculto de una IMU de fibra óptica.

Cada pulso que llega a la electrónica puede distorsionar la alineación o romper las uniones soldadas, por lo que la placa debe estar diseñada para ceder sin fallar.

Los laminados de poliimida de alta resistencia proporcionan una flexibilidad controlada, lo que permite que la superficie se deforme microscópicamente en lugar de agrietarse.

Los circuitos integrados críticos y los sensores MEMS están anclados con resina epoxi de relleno , distribuyendo la energía del impacto de manera uniforme por todo el tablero.

Las interconexiones utilizan cables de cinta flexible que toleran el desplazamiento, mientras que los separadores con amortiguación de vibraciones aíslan la PCB del chasis.

Gracias a este diseño mecánico en capas, la sección electrónica se comporta como un sistema de suspensión optimizado: absorbe los impactos silenciosamente y preserva la integridad de la señal bajo tensión continua.

¿Cómo compensa el firmware los golpes mecánicos?

La resiliencia mecánica por sí sola no es suficiente: el firmware también debe saber cómo pensar bajo impacto .

Las IMU de fibra óptica modernas integran detección de impactos y algoritmos de compensación adaptativa que monitorean la salida bruta del giroscopio en tiempo real.

Cuando se produce un pulso repentino o una ráfaga de vibración, el procesador reconoce instantáneamente el patrón transitorio, congela las actualizaciones de polarización y aísla las muestras dañadas antes de que se propaguen a través del bucle de navegación.

Una vez que la perturbación desaparece, un filtro Kalman adaptativo recalibra la deriva del cero utilizando un modelo de sesgo predictivo, lo que permite que la IMU se recupere en milisegundos en lugar de minutos.

Esta inteligencia de circuito cerrado convierte el hardware robusto en un sistema responsivo: uno que no solo sobrevive al estrés mecánico, sino que preserva activamente la precisión en medio de él.

¿Cómo se enrolla la bobina de fibra para soportar la vibración?

En una IMU de fibra óptica, la bobina es al mismo tiempo el corazón y el talón de Aquiles .

Cada vibración, cada microcurvatura, cada pulso térmico intenta estirar o torcer la trayectoria óptica, y esa distorsión se convierte en deriva.

Para contraatacar, los ingenieros construyen la bobina como un resorte de precisión en perfecto equilibrio.

El patrón de bobinado cuadrupolo refleja cada capa de fibra contra la siguiente, cancelando la tensión torsional antes de que llegue al bucle de detección.

Durante la fabricación, la fibra se tensa y se une con epoxi bajo temperatura controlada, lo que permite que la tensión interna se relaje en lugar de acumularse.

Las fibras que mantienen la polarización y los formadores de bobinas atérmicas estabilizan aún más la propagación de la luz cuando el calor y la vibración golpean al mismo tiempo.

El resultado: una bobina óptica que no se mueve cuando el chasis se sacude, manteniendo la fase Sagnac estable y el sesgo de la IMU donde corresponde.

Estándares de validación y pruebas

La robustez es algo demostrado, no afirmado.

Cada IMU de fibra de alto impacto debe pasar pruebas ambientales militares y aeroespaciales para verificar la estabilidad de polarización y la alineación después del estrés mecánico.

Las normas clave incluyen:

- MIL-STD-810H (514.8 y 516.8): Perfiles de vibración y choque de hasta 40 g, 10–2000 Hz.

- GJB 150A-2009: Vibración multiaxial y resistencia a alto impacto para instrumentos de defensa.

- RTCA DO-160G Sección 7: Calificación de aviónica bajo vibración continua y cambio de temperatura.

Las unidades deben mantener la funcionalidad completa y la estabilidad de polarización nominal después de estas pruebas para obtener de grado resistente .

¿Qué diferencia a una IMU de fibra robusta de una estándar?

Una IMU de fibra robusta no es simplemente una versión reforzada de un modelo estándar, sino que encarna una filosofía de diseño completamente diferente. Cada elemento, desde la bobina óptica hasta el tornillo más pequeño, está diseñado para absorber el impacto en lugar de resistirlo, transformando la durabilidad estructural en verdadera fiabilidad operativa.

| Característica | IMU de fibra estándar | IMU de fibra reforzada |

|---|---|---|

| Tolerancia a los impactos | ≤ 20 gramos | ≥ 90 gramos |

| Material de la carcasa | Aluminio 6061 | Titanio / Aleación 7075-T6 |

| Montaje de bobina | Base fija | Suspensión flotante |

| Aislamiento | Ninguno | Cable de acero + elastómero |

| Estructura de PCB | FR-4 convencional | Poliimida reforzada, componentes con relleno insuficiente |

| Diseño de conectores | Tapones rígidos | Cinta flexible / montada sobre resorte |

| Recuperación del sesgo | Algoritmo estático | Filtro adaptativo |

| Solicitud | vehículos aéreos no tripulados, laboratorios | Misiles, tanques, plataformas de perforación |

Estas diferencias van mucho más allá de la durabilidad: redefinen la confiabilidad misma.

Una IMU de fibra resistente mantiene la verdad en movimiento bajo violencia, calor y fatiga, convirtiendo la precisión de una especificación de laboratorio en una garantía de campo de batalla.

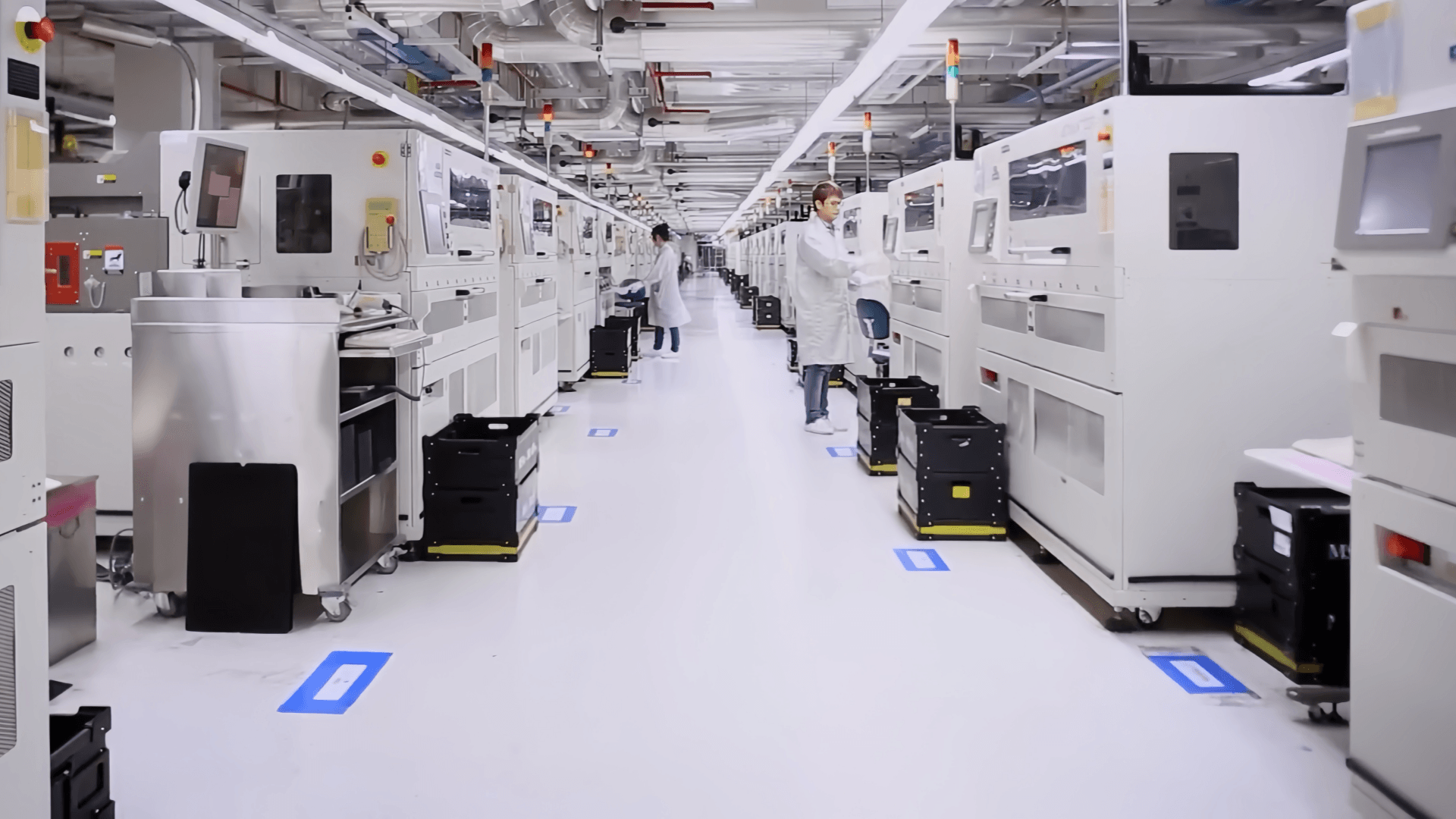

GuideNav: redefinición de las IMU de fibra resistentes

Una IMU robusta se mide por su resistencia, no por sus especificaciones. Guiados por este principio, GuideNav diseña IMU de fibra óptica que ofrecen una precisión inquebrantable en las condiciones más extremas del mundo. Cada unidad combina carcasas de titanio, bobinas ópticas flotantes y algoritmos de corrección de polarización adaptativa para mantener la estabilidad ante vibraciones continuas y hasta 90 g de impacto. Estos sistemas no solo resisten la tensión mecánica, sino que dominan , convirtiendo la resistencia estructural en fiabilidad operativa. En entornos donde cada grado y cada segundo importan, GuideNav define el verdadero significado del rendimiento de grado militar.