En teoría, muchos acelerómetros MEMS parecen idénticos, hasta que dejan de serlo. Pequeñas diferencias en la deriva de polarización, el ancho de banda o la tolerancia a impactos pueden repercutir en controladores de vuelo, sistemas de guiado y robots industriales, degradando el rendimiento de maneras que las especificaciones por sí solas no revelan. Lo que sigue es el resultado de años de validación de laboratorio, integración de campo y pruebas a nivel de sistema.

Seleccionar un acelerómetro MEMS no se limita a las cifras de la hoja de datos. Factores del mundo real como la deriva térmica, la resistencia a la vibración y la estabilidad de la polarización en campo suelen determinar el rendimiento del sistema donde realmente importa. Esta guía se centra en lo que realmente importa en las plataformas de defensa, aeroespacial y robótica.

La confiabilidad a nivel de sistema comienza con decisiones a nivel de sensor. Analicémoslo con más detalle.

Tabla de contenido

¿Qué es un acelerómetro MEMS y cómo funciona?

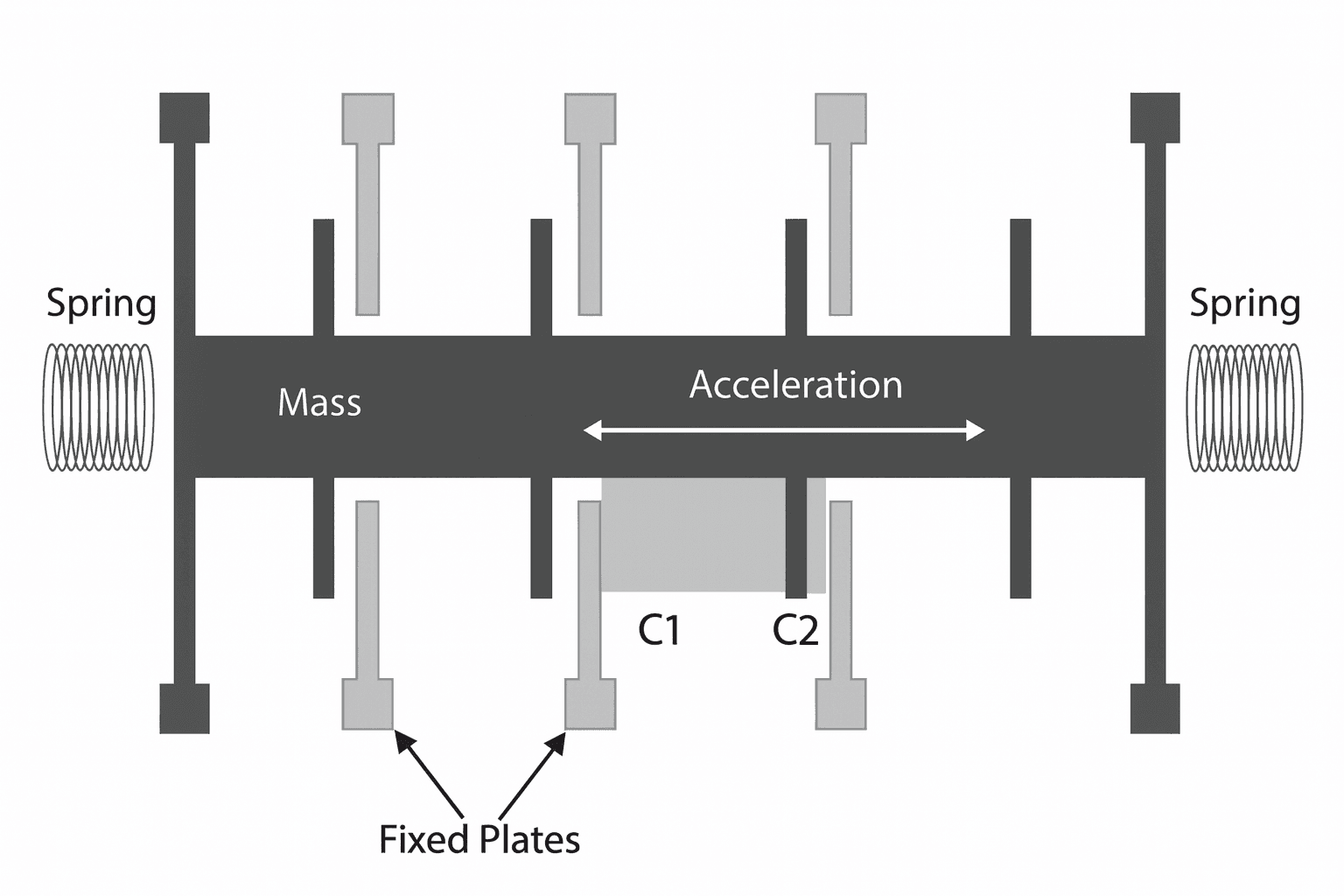

Un acelerómetro MEMS es un sensor microelectromecánico diseñado para medir la aceleración lineal a lo largo de uno o más ejes. Detecta el movimiento mediante el seguimiento de los cambios en la capacitancia a medida que una pequeña masa de prueba se mueve dentro de su estructura interna.

Al producirse una aceleración, la masa se desplaza ligeramente, alterando la salida eléctrica del sensor. Esto le permite capturar tanto fuerzas estáticas (como la gravedad) como dinámicas (como vibración, impacto o movimiento).

En comparación con los acelerómetros mecánicos o piezoeléctricos tradicionales, los acelerómetros basados en MEMS son más pequeños, ligeros y eficientes energéticamente. Se utilizan ampliamente en sistemas de navegación inercial (INS) , controladores de vuelo , plataformas robóticas y sistemas de armas de defensa , donde la detección de movimiento compacta, robusta y reactiva es esencial.

¿Qué especificaciones definen un acelerómetro MEMS de alta calidad?

Al comparar acelerómetros MEMS, es fundamental considerar más allá del rango g. Cuatro especificaciones principales influyen directamente en el rendimiento:

- La estabilidad del sesgo determina la cantidad de deriva que se acumula con el tiempo. Para los sistemas de navegación, se prefieren 50 µg

- La densidad del ruido afecta la claridad de la señal. Valores más bajos (p. ej., <100 µg/√Hz ) permiten una detección de movimiento más precisa.

- El ancho de banda define la capacidad de respuesta. Las aplicaciones que implican movimiento rápido, como el control de vuelo de UAV, suelen necesitar más de 1 kHz .

- El rango de medición varía según el caso de uso. Los acelerómetros de alta gravedad (hasta 20 000 ) se utilizan para la monitorización de impactos, mientras que los de baja gravedad ( ±2 g a ±10 g ) son adecuados para inclinaciones o movimientos lentos.

Elegir una especificación incorrecta (demasiado ruidosa, demasiado estrecha o demasiado imprecisa) puede tener consecuencias como inestabilidad del control, menor precisión o falla de la misión.

¿Pueden los acelerómetros MEMS soportar condiciones adversas?

No todos los acelerómetros MEMS están listos para el mundo real. En teoría, muchos afirman amplios rangos de temperatura o altos límites de impacto, pero las condiciones de campo revelan la verdadera brecha .

Tomemos como ejemplo la vibración. En una ocasión, probamos un sensor en un vehículo terrestre no tripulado (UGV) con orugas que operaba en terreno accidentado. En dos días, su polarización de salida se desvió más de 500 µg, suficiente para romper la alineación en un sistema de estima. Había superado todas las pruebas de laboratorio, pero no la misión.

Lo mismo ocurre con los ciclos térmicos . Un sensor en un sistema aerotransportado puede detectar oscilaciones de la temperatura de la cabina desde -20 °C al despegar hasta +60 °C tras horas de calentamiento del motor. A menos que su compensación térmica sea verdaderamente estable, el error se acumula silenciosamente .

Ese es el precio de confiar en los números antes que en la durabilidad comprobada.

La verdadera robustez implica sobrevivir no solo a condiciones extremas, sino también a la repetición. Busque siempre sensores validados bajo cargas de perfil de misión , no solo bajo las condiciones de la hoja de especificaciones. En el sector aeroespacial y de defensa, la resiliencia bajo estrés no es opcional: es operativa.

¿Qué debe saber sobre potencia, interfaz y velocidad de datos?

Al integrar un acelerómetro MEMS en sistemas integrados, la compatibilidad eléctrica es tan importante como las especificaciones de rendimiento.

El consumo de energía afecta la eficiencia general del sistema, especialmente en vehículos aéreos no tripulados (UAV), dispositivos portátiles y robots autónomos. Muchos sensores tácticos funcionan por debajo de 1 mA , pero los modos de alta velocidad o las autopruebas pueden aumentar significativamente el consumo de corriente.

El tipo de interfaz define la carga de trabajo de integración. SPI es rápido y robusto, ideal para bucles de navegación y control. I²C es más sencillo, pero más lento, y se utiliza a menudo en aplicaciones de monitorización o temporización no crítica. Algunos sensores también ofrecen salida analógica para sistemas heredados.

La velocidad de datos de salida (ODR) debe coincidir con la velocidad de procesamiento de su sistema. Las plataformas de control de vuelo o navegación suelen requerir ≥1 kHz , mientras que la monitorización estructural puede requerir solo 100-200 Hz .

Ignorar estos parámetros puede provocar problemas de sincronización, consumo innecesario de energía o fallos totales de comunicación. Siempre verifique las especificaciones eléctricas con el diseño de su sistema al inicio del proceso de selección.

¿Qué hace que GuideNav sea un proveedor confiable de acelerómetros MEMS?

Como fabricante de sensores , no solo un integrador, GuideNav diseña y fabrica acelerómetros MEMS desde cero. Esto nos brinda control total sobre el rendimiento, la personalización y el soporte a largo plazo. En implementaciones reales, es esta profundidad, no solo las especificaciones de las hojas de datos, la que determina si la integración es exitosa o no.

Es por eso que los ingenieros confían en GuideNav, no solo por el rendimiento del sensor, sino por el completo ecosistema de soporte que lo respalda.

Soporte alineado con la aplicación

Nuestros ingenieros colaboran desde el concepto hasta la implementación, ofreciendo asistencia en tiempo real durante el ajuste del sensor, las pruebas de la plataforma y la resolución de problemas de integración.

Personalización flexible

¿Necesita un ancho de banda, un rango de salida o una conexión específicos? Adaptamos nuestros acelerómetros MEMS para satisfacer las necesidades eléctricas y mecánicas de su plataforma.

Estabilidad del suministro a largo plazo

GuideNav mantiene la trazabilidad completa de la producción y la planificación del ciclo de vida, lo que garantiza una entrega estable a lo largo de años de programas industriales o de defensa.

Libre de ITAR y favorable a la exportación

Nuestros sensores MEMS cumplen con las normas de uso global y están libres de restricciones de reexportación de EE. UU., lo que los hace ideales para programas internacionales.

Documentación lista para la implementación

Desde hojas de datos completas hasta modelos 3D y guías de firmware, nuestra documentación técnica reduce el tiempo y el riesgo de integración.

Elegir un sensor es solo el principio. Elegir GuideNav significa elegir un socio para todo el ciclo de desarrollo.