En mis 15 años de experiencia trabajando con sistemas de navegación y monitoreo inercial, he visto de primera mano la importancia de la integridad de los ductos para la seguridad y eficiencia de las operaciones de petróleo y gas. Los métodos de monitoreo tradicionales, como el GPS, suelen fallar en entornos difíciles, como ductos en aguas profundas o subterráneos, donde las señales no llegan. Estas limitaciones generan riesgos significativos, ya que deformaciones no se detectan y pueden ocasionar costosas reparaciones o daños ambientales.

Las unidades de medición inercial (IMU) brindan una solución esencial que nos permite rastrear tuberías con precisión, incluso cuando el GPS no es suficiente, y garantiza que cumplamos con los estándares de la industria en materia de seguridad y confiabilidad.

Este artículo explica cómo funcionan las IMU, sus beneficios únicos en aplicaciones de petróleo y gas, y por qué son esenciales para mejorar la seguridad y confiabilidad de los ductos.

Tabla de contenido

¿Qué son las IMU y cómo funcionan en el monitoreo de tuberías?

La Unidad de Medición Inercial combina acelerómetros, giroscopios y, en ocasiones, magnetómetros para medir el movimiento lineal y angular. Al procesar estas mediciones, las IMU rastrean el movimiento y la orientación de las tuberías con alta precisión, lo que las hace invaluables en situaciones donde el GPS no es una opción. Esta tecnología ofrece una precisión que puede marcar la diferencia en la detección temprana de tensiones o deformaciones, garantizando así la integridad operativa.

¿Qué tipo de IMU es mejor para la monitorización de tuberías: MEMS o FOG?

En la monitorización de oleoductos y gasoductos, con giroscopio de fibra óptica (FOG) son la opción preferida por la mayoría de los clientes, cubriendo aproximadamente el 80% de las aplicaciones . Las IMU con FOG ofrecen alta precisión y estabilidad, esenciales para oleoductos en entornos difíciles, como instalaciones en alta mar y aguas profundas. Su baja deriva y alta precisión las hacen ideales para detectar incluso pequeños desplazamientos de la tubería, lo cual es crucial para mantener la integridad estructural en condiciones extremas.

- IMUs FOG : Gracias a su precisión, las IMUs FOG se utilizan ampliamente para la monitorización de tuberías marinas o subterráneas, donde incluso las más mínimas variaciones pueden suponer graves riesgos. Su durabilidad y baja deriva a lo largo del tiempo proporcionan la fiabilidad necesaria para proyectos a largo plazo y condiciones ambientales adversas.

- IMUs MEMS : Aunque menos comunes en estas aplicaciones, las IMUs MEMS son compactas y rentables, lo que las convierte en una opción ideal para entornos menos exigentes o para necesidades de monitorización a corto plazo. Las IMUs MEMS se utilizan generalmente en aplicaciones donde se prioriza el control de costes, aunque carecen de la precisión de FOG.

Para la gran mayoría de aplicaciones de oleoductos y gasoductos, las IMU FOG son la solución ideal, ya que ofrecen la alta precisión y confiabilidad necesarias para garantizar la seguridad y la eficiencia de los oleoductos en largas distancias y en entornos extremos .

¿Cómo proporcionan las IMU un mapeo preciso en áreas de difícil acceso?

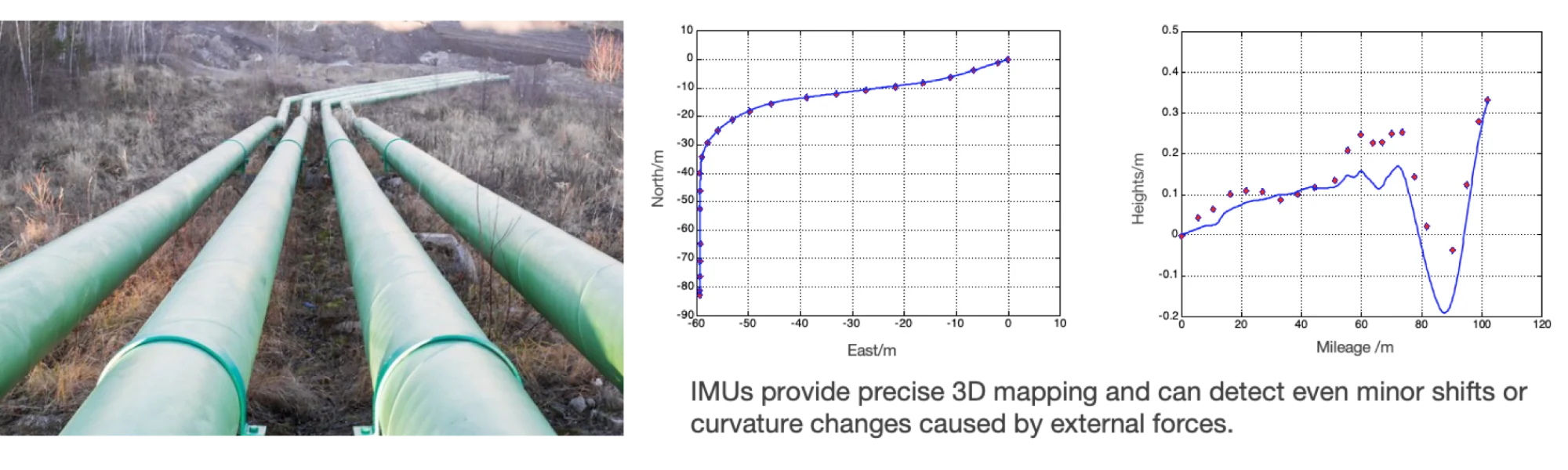

Como profesionales, sabemos que un mapeo preciso es fundamental para evaluar la estabilidad de las tuberías. Las IMU nos brindan esta capacidad donde otras herramientas fallan. Por ejemplo, en tuberías tendidas bajo el lecho marino, las IMU proporcionan un mapeo 3D preciso y pueden detectar incluso pequeños desplazamientos o cambios de curvatura causados por fuerzas externas. Este nivel de precisión nos permite responder a posibles problemas con anticipación, preservando la integridad y la seguridad de las tuberías.

Especificaciones clave de la IMU para la monitorización de tuberías

| Especificación | Rendimiento típico de la IMU |

|---|---|

| Frecuencia de muestreo de datos | Hasta 200 Hz |

| Alcance del giroscopio | ±450°/s o superior |

| Rango del acelerómetro | ±20 g |

| Estabilidad de polarización (giroscopio) | Menos de 0,5°/h para modelos de precisión |

| Rango de temperatura de funcionamiento | -40 °C a 85 °C, lo que garantiza la idoneidad para condiciones extremas |

| Beneficio | Impacto |

|---|---|

| Independencia del GPS | Seguimiento continuo en áreas inaccesibles o con GPS limitado |

| Eficiencia de costos | La detección temprana minimiza los costos de reparación y el tiempo de inactividad |

| Seguridad mejorada | Los datos en tiempo real previenen fallos catastróficos |

| Cumplimiento normativo | El seguimiento preciso respalda el cumplimiento de los estándares de la industria |

Por qué las IMU son esenciales para tuberías submarinas y subterráneas

Por experiencia, puedo confirmar que las IMU son cruciales donde el acceso GPS es imposible. En tuberías submarinas y subterráneas, las señales GPS no pueden penetrar, lo que dificulta el monitoreo de la posición y el comportamiento de la línea. Las IMU solucionan este problema al funcionar independientemente de las señales externas, ofreciendo un seguimiento continuo y preciso independientemente de las condiciones ambientales. Esto es especialmente crucial en zonas con riesgos ambientales como actividad sísmica o deslizamientos de tierra.

Aprovechamiento de los datos de la IMU para el mantenimiento predictivo

Una de las mayores ventajas que ofrecen las IMU es su capacidad de mantenimiento predictivo. En lugar de reaccionar ante problemas en las tuberías, podemos utilizar los datos de las IMU para identificar puntos de tensión o sutiles cambios de alineación con antelación. Esto nos permite programar el mantenimiento de forma proactiva, reduciendo las paradas inesperadas y manteniendo bajos los costes de reparación. Las IMU nos permiten pasar del mantenimiento reactivo al predictivo, lo que, en última instancia, aumenta la vida útil y la fiabilidad de nuestras tuberías.

Cómo se integran las IMU con otras tecnologías de inspección de tuberías

Las IMU no funcionan de forma aislada; de hecho, mejoran las capacidades de otras herramientas de inspección. Por ejemplo, al combinar los datos de la IMU con la inspección de pérdida de metal o con raspadores inteligentes, obtenemos una visión completa del estado de la tubería. Las IMU identifican la ubicación exacta de los defectos, lo que permite a los operadores responder con rapidez. Al integrar múltiples herramientas, podemos obtener una comprensión completa y en tiempo real del estado de la tubería, mejorando así la eficiencia y la seguridad.

Ventajas del uso de IMU para la integridad de las tuberías

Las IMU ofrecen importantes beneficios para la gestión de la integridad de las tuberías al ofrecer un seguimiento y monitoreo consistentes y de alta precisión. A continuación, se presentan las principales ventajas:

| Beneficio | Impacto |

|---|---|

| Independencia del GPS | Seguimiento continuo en áreas inaccesibles o con GPS limitado |

| Eficiencia de costos | La detección temprana minimiza los costos de reparación y el tiempo de inactividad |

| Seguridad mejorada | Los datos en tiempo real previenen fallos catastróficos |

| Cumplimiento normativo | El seguimiento preciso respalda el cumplimiento de los estándares de la industria |

¿Cómo puede ayudar GuideNav?

Con amplia experiencia en soluciones de monitoreo de oleoductos y gasoductos, GuideNav ha ayudado a numerosas empresas a mejorar la seguridad, precisión y confiabilidad de sus operaciones de oleoductos. Así es como podemos satisfacer sus necesidades específicas:

GuideNav comprende que los diferentes entornos de tuberías requieren materiales, tamaños e interfaces específicos. Ofrecemos personalización de materiales, dimensiones y opciones de conectividad para la carcasa de la IMU para garantizar una integración perfecta con su infraestructura existente.- Posicionamiento preciso en zonas sin GPS.

Cuando el GPS no está disponible, las IMU de GuideNav intervienen para proporcionar coordenadas precisas de la tubería. Nuestras IMU FOG y MEMS proporcionan datos de posición y orientación, lo que permite a los operadores rastrear la ubicación de la tubería de forma fiable incluso en aguas profundas o subterráneas. - Mayor durabilidad y resistencia ambiental.

Las IMU de GuideNav están diseñadas para soportar condiciones extremas, como altas presiones, vibraciones y fluctuaciones de temperatura. Nuestros dispositivos están reforzados para un uso prolongado en entornos hostiles, lo que garantiza una precisión constante y un mantenimiento mínimo. - Análisis e integración avanzados de datos.

GuideNav ofrece compatibilidad e integración de datos con otros sistemas de monitoreo, lo que permite a los clientes combinar datos de IMU con herramientas de raspado inteligente o sistemas de detección de corrosión. Esto proporciona una visión completa de la integridad de las tuberías, simplificando el análisis de datos y optimizando la toma de decisiones.