Cuando su plataforma crítica depende de una navegación precisa, incluso el más mínimo error del giroscopio puede derivar en un fallo general del sistema. Una calibración incorrecta, una desviación de señal inadvertida o una óptica obsoleta de su FOG pueden comprometer todo, desde la estabilidad del vuelo de un UAV hasta el control del rumbo de un submarino. ¿La buena noticia? Con la comprensión adecuada y las medidas preventivas adecuadas, su FOG puede ofrecer una fiabilidad inigualable durante años.

En implementaciones prácticas, mantener la precisión y estabilidad de un giroscopio de fibra óptica (FOG) requiere más que un diseño de sensor avanzado: exige un marco de sistema calibrado que incluya compensación térmica, aislamiento mecánico y mantenimiento consciente del ciclo de vida.

Analicemos qué es lo que realmente determina la longevidad de su FOG y cómo optimizar su ciclo de vida.

Tabla de contenido

¿Cuánto tiempo puede durar realmente su FOG?

Como alguien que ha pasado más de una década diseñando sistemas FOG para defensa y aeroespacial, puedo decirles esto: un giroscopio de fibra óptica bien construido no solo es preciso, sino que está diseñado para durar.

¿Pero cuánto es "largo"? Depende. Analicémoslo.

En esencia, los FOG no tienen partes móviles. Utilizan luz, que viaja a través de bobinas de fibra óptica, para detectar la rotación. Sin fricción. Sin desgaste mecánico. Esto por sí solo les otorga una gran ventaja sobre los giroscopios mecánicos o MEMS en términos de fiabilidad.

En implementaciones reales, he visto sistemas FOG de primera línea funcionando sin problemas durante más de 10 años con una desviación de polarización inferior a 0,01°/h. Esto ocurre en aplicaciones como:

- Navegación submarina bajo alta presión

- Vehículos aéreos no tripulados de larga duración que vuelan a través de cambios extremos de temperatura

- Sistemas de misiles que soportan choques de alta gravedad

¿Por qué duran tanto?

- Sin partes móviles = sin fatiga mecánica

- Compensación térmica = estabilidad en diferentes entornos

- Embalaje de bobina resistente a impactos = resiliencia en escenarios de alta vibración

Las unidades de grado militar suelen tener un MTBF superior a 150 000 horas, y no se trata solo de una cifra de laboratorio. En el campo, con la integración y el blindaje térmico adecuados, estos giroscopios siguen funcionando.

Si utiliza un FOG correctamente integrado, puede esperar una vida útil contada en años, no en meses, y con una precisión que se mantiene fija durante mucho más tiempo que la mayoría de las alternativas.

Calibración: ¿Con qué frecuencia y por qué debería realizarse?

Incluso el giroscopio más preciso se desviará, no porque esté roto, sino porque el mundo que lo rodea cambia.

Eso es algo que les he explicado a innumerables integradores de sistemas a lo largo de los años. Los cambios de temperatura, el desgaste de los conectores y el envejecimiento prolongado de la electrónica pueden no dañar la óptica de su FOG, pero sí alteran los datos. Y cuando se basan en esos datos para la navegación, la guía o la orientación, "casi correcto" no es suficiente.

Entonces, ¿por qué calibrar un FOG?

Porque así es como reajustas tu sistema a la realidad. No todas las desviaciones son visibles en una instantánea, pero con el tiempo, el sesgo y los errores de escala pueden reducir silenciosamente tu precisión.

Esto es lo que implica una calibración FOG típica:

- Modelado de sesgo (para eliminar la deriva de desplazamiento cero)

- Ajuste del factor de escala (para precisión rotacional)

- Verificación de la alineación del eje (especialmente importante en sistemas de 6 grados de libertad)

- Corrección ambiental (basada en el comportamiento térmico)

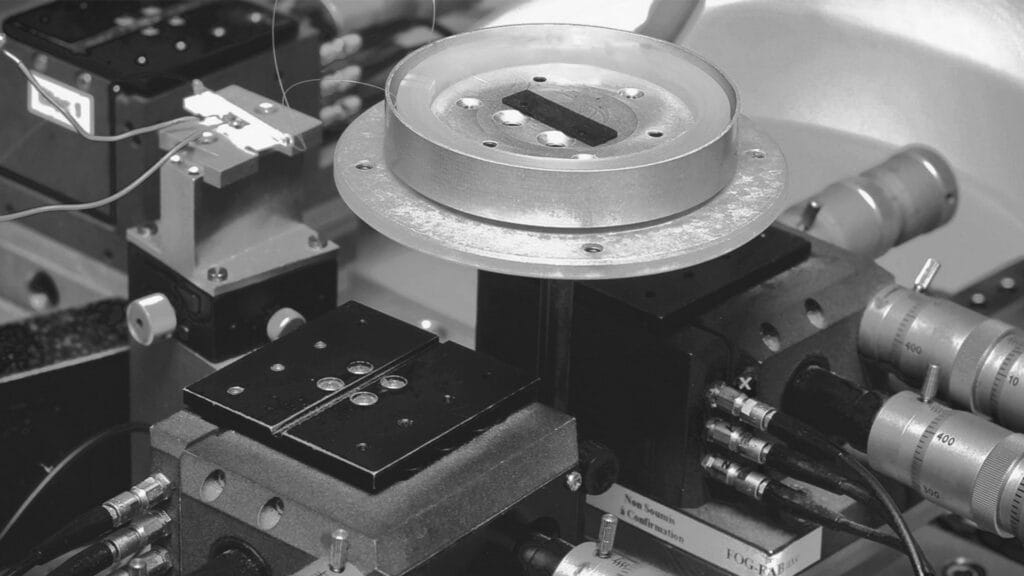

A menudo realizamos esto en una plataforma giratoria de precisión o con corrección de deriva basada en fusión GNSS/FOG para la recalibración de campo.

Frecuencia de calibración sugerida:

| Solicitud | Intervalo de calibración |

|---|---|

| Navegación UAV | 12–24 meses |

| Sistemas terrestres de grado táctico | 6–12 meses |

| Entornos de alto impacto | Antes de cada despliegue |

Recuerde: la calibración no es mantenimiento, sino gestión de riesgos. Y en la navegación, la precisión no calibrada es simplemente otro tipo de error.

Mantenimiento simplificado: ¿Qué necesita saber?

Una de las mayores ventajas de FOG es su simplicidad: al no tener piezas móviles, se reducen los puntos de fallo. Sin embargo, esto no significa que se pueda ignorar el mantenimiento del sistema.

En mi trabajo de diagnóstico, he visto fallas que se deben a pequeños descuidos: conectores sueltos, fluctuaciones de energía o entrada de humedad inadvertida.

El mantenimiento rutinario de FOG debe incluir:

✅ Comprobación visual de conectores y sellos

✅ Pruebas de integridad de líneas eléctricas

✅ Monitoreo de sesgo interno (a través de firmware o registros)

✅ Revisión de niveles de ruido y curvas de respuesta térmica

Los sistemas FOG bien integrados también incluyen funciones de diagnóstico como el registro de estabilidad de polarización, la predicción del envejecimiento del láser o la monitorización de la atenuación de la señal de la bobina. Con estas herramientas, el mantenimiento predictivo se vuelve viable y se pueden eliminar eficazmente los tiempos de inactividad inesperados.

¿Qué puede salir mal? Comprensión de los modos de fallo de FOG y su prevención

A pesar de su durabilidad, las FOG no son inmunes a los daños. Pero la mayoría de los fallos que he visto se pueden prevenir si el integrador comprende dónde están los puntos débiles.

Estas son las principales causas de fracaso que encontramos:

| Modo de falla | Causa típica | Síntomas observables | Estrategia de prevención |

|---|---|---|---|

| degradación de la señal | Envejecimiento del diodo láser, desgaste del fotodetector | Aumento gradual de la deriva, menor relación señal-ruido | Monitorear el voltaje de salida y las tendencias actuales del controlador láser |

| Deformación de la bobina de fibra | Choque excesivo, montaje inadecuado | Saltos repentinos de polarización, pérdida total de la señal | Utilice soportes con amortiguación de impactos; siga las especificaciones de vibración |

| Fatiga del conector | Ciclos térmicos o vibraciones repetidos | Caídas intermitentes de señal, artefactos EMI | Conectores de bloqueo, alivio de tensión del cable |

| Entrada de humedad | Falla del sello en ambientes húmedos y de aguas profundas | Inestabilidad de polarización, corrosión interna | Carcasas IP67+, desecantes, compuesto de encapsulado |

| Daño por ondulación de energía | Acondicionamiento de potencia inadecuado | Bucles de reinicio, lecturas inestables | Utilice una entrada de alimentación de CC regulada y filtrada por EMI |

| Deriva inducida por la temperatura | Mala compensación térmica o aislamiento | El sesgo cambia con la temperatura, lo que resulta en una repetibilidad deficiente | Utilice FOG con modelado térmico integrado |

| Interferencia de bucle de tierra | Puesta a tierra inadecuada en plataformas multisistema | Picos de ruido, salida errática bajo carga | Siga los principios de conexión a tierra en estrella y proteja el cableado |

| Degradación de la electrónica | ADC o amplificadores envejecidos en la placa de control | Aumento de ARW y fluctuaciones en el flujo de datos | Monitorear la tendencia de variación de Allan a largo plazo, reemplazar PCB |

| Daños por sobretensión/ESD | Protección inadecuada durante la instalación | Fallo total de la señal, estado irrecuperable | Añadir diodos TVS y protocolos de manipulación seguros contra ESD |

¿Por qué es importante contar con el socio FOG adecuado?

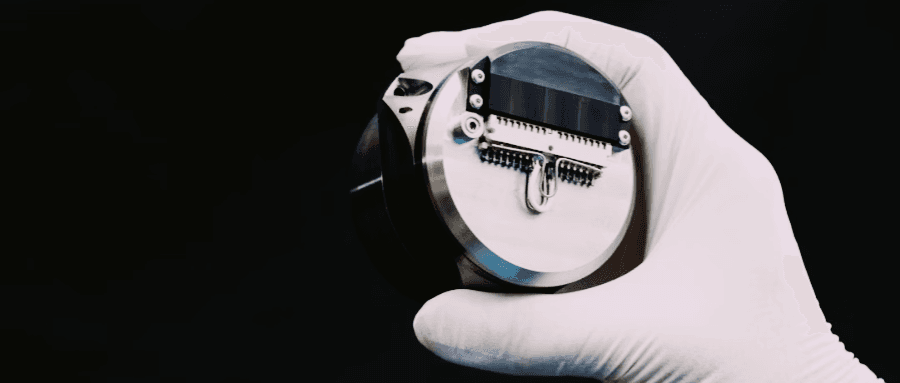

Elegir un giroscopio de fibra óptica no se trata solo de las especificaciones, sino también de la compatibilidad con el sistema, las exigencias de la misión y la fiabilidad a largo plazo. Factores como la estabilidad de polarización , la resistencia a impactos, el tipo de interfaz y el sellado ambiental influyen en el rendimiento en condiciones reales.

En GuideNav, le ayudamos a tomar decisiones con confianza. Desde unidades tácticas para UAVs hasta modelos de alta precisión para navegación estratégica, nuestras soluciones se adaptan a su plataforma, no al revés.

También vamos más allá del hardware:

- Ajuste personalizado y compatibilidad con interfaz

- Refuerzo estructural para entornos extremos

- Diseños personalizados para escenarios de implementación no convencionales

- Integración flexible de OEM o marca blanca

Cuando la precisión es crucial, no basta con tener el sensor adecuado: se necesita el socio ideal. Ahí es donde entramos nosotros.