Las tuberías subterráneas y submarinas son difíciles de inspeccionar porque las señales GPS, la luz y las referencias magnéticas desaparecen en su interior. Los sensores tradicionales, como cámaras y codificadores, pierden precisión en superficies resbaladizas o curvas, lo que dificulta la localización de defectos. En estos entornos sin GNSS, las Unidades de Medición Inercial (IMU) MEMS ofrecen una solución de navegación autónoma. Compactos, de bajo consumo y resistentes a las vibraciones, estos sensores inerciales basados en MEMS permiten a los robots de inspección de tuberías mantener una orientación estable, medir el movimiento con precisión y mapear defectos con precisión, incluso a cientos de metros de profundidad.

Las IMU MEMS ofrecen navegación inercial precisa para robots de inspección de tuberías que operan en entornos sin GNSS. Al proporcionar datos estables de actitud, velocidad y posición, garantizan un mapeo fiable de defectos, un control uniforme de la trayectoria y un funcionamiento continuo en tuberías subterráneas o submarinas confinadas.

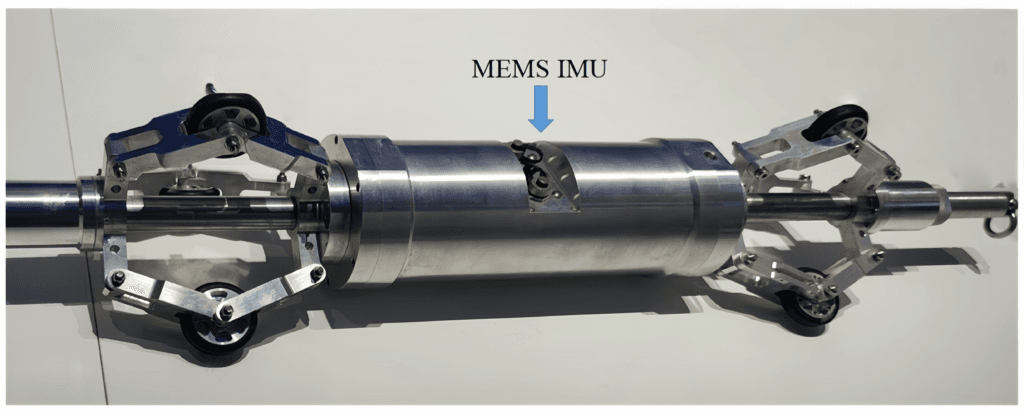

Dentro de una tubería, donde los sistemas GNSS y las señales visuales desaparecen, la navegación depende completamente de las IMU MEMS. Estos sensores inerciales compactos capturan la velocidad angular y la aceleración para generar un perfil de movimiento continuo. Para un robot de inspección de tuberías, una navegación inercial precisa implica conocer su posición, actitud y velocidad exactas, la base para una detección y un mapeo de defectos fiables.

Tabla de contenido

El desafío de la navegación dentro de tuberías sin GNSS

Para un robot de inspección de tuberías , la navegación es el problema más complejo. En el interior de tuberías metálicas, las señales GNSS se bloquean por completo , e incluso los sensores magnéticos pierden fiabilidad. La única manera de mantener un seguimiento preciso del movimiento es mediante la navegación inercial impulsada por una IMU MEMS las IMU MEMS GuideNav de alto rendimiento son esenciales para una inspección subterránea precisa en entornos sin GNSS .

Por qué la tecnología IMU MEMS se adapta perfectamente a los robots de inspección de tuberías

Compacto. Resistente. Preciso.

Dentro de una estrecha tubería de acero, cada milímetro y cada vatio importan.

Ahí es donde la IMU MEMS demuestra ser irreemplazable.

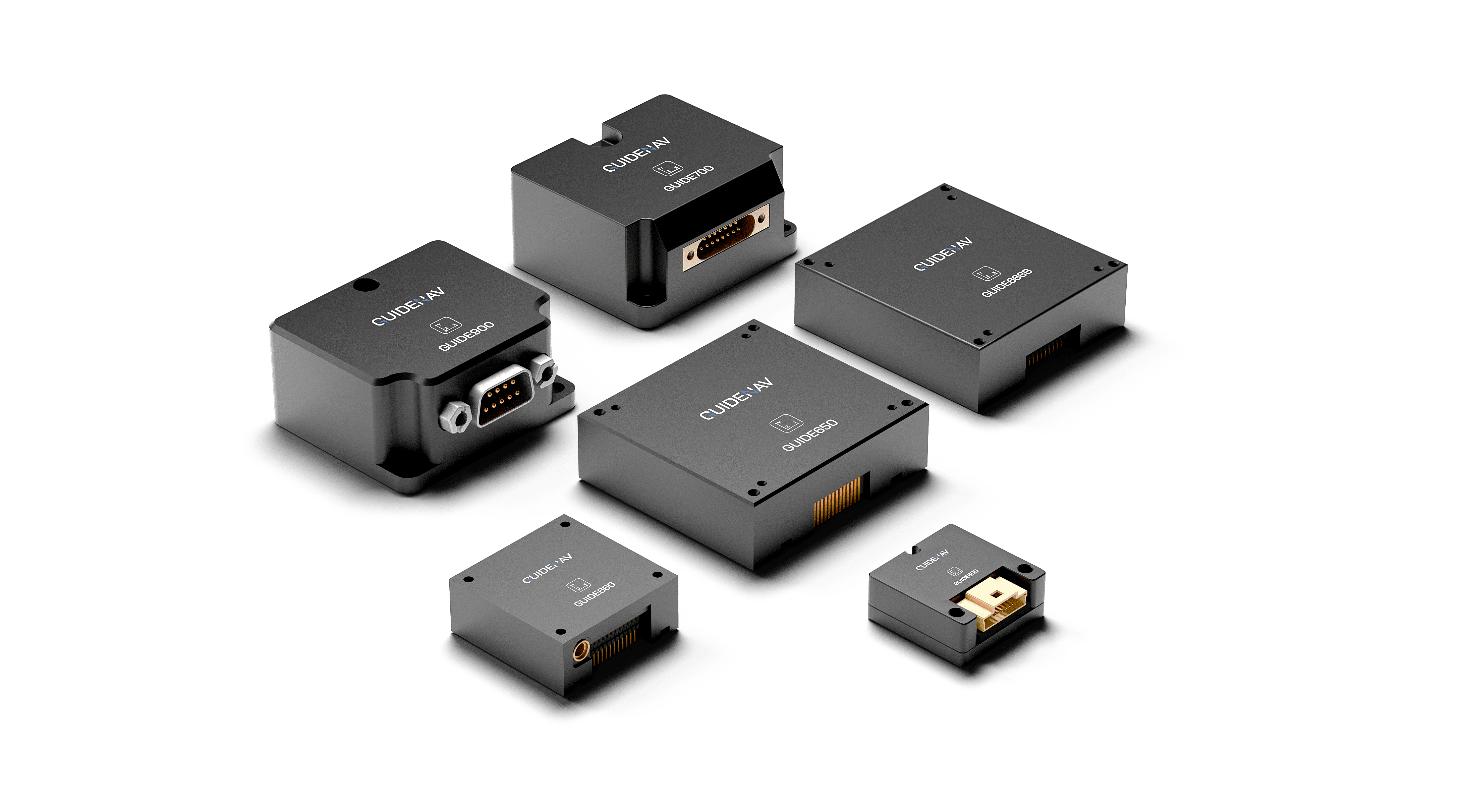

- Compacto y liviano: robots de inspección de tuberías de diámetro pequeño donde el espacio es limitado.

- Bajo consumo y eficiencia: admite misiones de larga duración sin sobrecargar los sistemas de energía.

- Resistente a vibraciones: una navegación inercial estable incluso con una vibración de 20 g RMS.

- Tolerante a la temperatura: funciona de manera confiable entre –40 °C y +85 °C.

A diferencia de las voluminosas unidades FOG, un sistema inercial basado en MEMS proporciona datos de movimiento de alta precisión en un formato miniatura, ideal para entornos subterráneos sin GNSS .

De datos de movimiento sin procesar al mapeo preciso de la posición

En una tubería sin GNSS , cada movimiento de un robot de inspección de tuberías debe ser automedido.

Una IMU MEMS transforma señales de movimiento sin procesar en datos de navegación inercial

Paso 1 Detección de movimiento

Los giroscopios MEMS de alto grado miden la velocidad angular, mientras que los acelerómetros MEMS detectan la aceleración lineal.

Juntos forman la base de la referencia de movimiento interna del robot.

Paso 2 Integración y cálculo

El procesador a bordo integra datos IMU para estimar la actitud , la velocidad y la posición en tiempo real.

Este es el núcleo de la navegación por estima , que permite un seguimiento continuo incluso sin GPS.

Paso 3 Localización de defectos

Cuando las cámaras o las sondas ultrasónicas identifican corrosión o grietas, GuideNav MEMS IMU proporciona coordenadas espaciales precisas.

Esto permite a los ingenieros vincular cada defecto a su ubicación exacta a lo largo de la tubería.

Paso 4 Generación de mapas

mapa de inspección de tuberías de alta resolución , alineando los informes de integridad estructural con las coordenadas físicas, un proceso que solo es posible mediante la navegación inercial impulsada por IMU MEMS.

En resumen: desde la aceleración bruta hasta el mapeo preciso, cada etapa del proceso se basa en la precisión y la estabilidad de sesgo de una IMU MEMS GuideNav que opera en entornos subterráneos o submarinos desafiantes.

El papel de la estabilidad de sesgo en la navegación subterránea

Por qué es importante la estabilidad del sesgo

En un robot de inspección de tuberías , cada grado de deriva importa.

Dentro de tuberías largas sin GNSS , incluso un pequeño sesgo de IMU puede acumularse y generar grandes errores de posición después de horas de viaje.

Por ejemplo, un sesgo giroscópico de 1°/h puede provocar que la posición calculada del robot se desvíe varios metros, lo suficiente como para etiquetar incorrectamente un sitio de corrosión.

¿Qué causa la desviación de sesgo?

La inestabilidad de sesgo en una IMU MEMS generalmente proviene de:

- Fluctuación de temperatura dentro de la tubería

- Vibración a largo plazo y estrés mecánico

- Variación en la fabricación y envejecimiento de los elementos MEMS

Estos factores distorsionan gradualmente la de navegación inercial , causando mapas inexactos y datos posicionales falsos.

Cómo lo solucionan las IMU MEMS industriales

Los sensores industriales de alta calidad, como las IMU MEMS GuideNav, utilizan:

- Compensación digital de bucle cerrado

- Calibración multitemperatura

- Estimación de sesgo en tiempo real mediante filtrado de Kalman

Esto garantiza una excelente estabilidad de polarización, lo que permite que un robot de inspección de tuberías recorra varios kilómetros con una deriva mínima.

Este rendimiento define la diferencia entre los sensores de consumo y los sistemas de navegación inercial MEMS industriales utilizados para la inspección de infraestructura de precisión.

Combatiendo la vibración: compensación mecánica y algorítmica

Dentro de las tuberías activas, las bombas y las turbulencias del flujo crean una vibración constante que perturba la navegación inercial .

Las IMU MEMS de baja calidad a menudo malinterpretan estas oscilaciones como movimiento real, lo que provoca deriva y una actitud inestable en los robots de inspección de tuberías .

Las IMU MEMS de GuideNav resuelven este problema con un diseño mecánico microamortiguado, filtrado digital y algoritmos Kalman adaptativos que eliminan el sesgo inducido por la vibración en tiempo real.

Estabilidad de temperatura y calibración térmica

Las tuberías a menudo abarcan entornos que van desde suelos congelados hasta zonas de compresores calientes, donde los cambios de temperatura pueden distorsionar IMU MEMS .

La temperatura inestable afecta el sesgo y el factor de escala, lo que genera una desviación de navegación en los robots de inspección de tuberías .

Para contrarrestar esto, las IMU MEMS de GuideNav calibración de temperatura multipunto y modelos de compensación térmica , lo que garantiza la estabilidad de polarización entre –40 °C y +85 °C.

Esto garantiza de navegación inercial en misiones de larga duración, incluso bajo variaciones ambientales severas, una ventaja crítica para operaciones subterráneas o submarinas sin GNSS .

Fusión de sensores: la clave para la precisión a largo plazo

IMU MEMS más estable acumula deriva con el tiempo.

Para mantener la precisión en los robots de inspección de tuberías , de navegación inercial deben fusionarse con codificadores de ruedas, sensores de presión o telémetros ultrasónicos.

de filtrado Kalman avanzado o fusión de estados de error , las IMU MEMS de GuideNav combinan estas señales para estimar y corregir el sesgo de manera continua.

Este enfoque multisensor minimiza el error acumulativo, garantizando una trayectoria precisa y la localización de defectos a largas distancias.

En entornos sin GNSS fusión de sensores inteligentes es lo que convierte los datos inerciales sin procesar en un rendimiento de navegación confiable y real.

Una desviación desatendida no causa un fallo inmediato, pero sí reduce la precisión con el tiempo. La recalibración rutinaria de fábrica mantiene la IMU FOG dentro de sus límites de rendimiento originales.

Consideraciones de ingeniería para la integración de IMU MEMS

Incluso la IMU MEMS puede perder rendimiento si se instala incorrectamente.

En un robot de inspección de tuberías la alineación mecánica precisa y el montaje rígido son vitales para una navegación inercial .

La desalineación entre los ejes de la IMU y el marco del cuerpo del robot puede provocar errores de factor de escala y de eje transversal que ningún software puede corregir por completo.

Las IMU MEMS de GuideNav están calibradas de fábrica con una ortogonalidad de hasta 200 ppm y proporcionan interfaces RS-422 o CAN para una fácil integración con controladores industriales.

La instalación adecuada garantiza una estabilidad de polarización constante y un seguimiento de movimiento preciso, lo que permite una navegación confiable en tuberías subterráneas sin GNSS .

Perspectivas de futuro: la IMU MEMS como cerebro de los robots autónomos para tuberías

Los robots de inspección de tuberías de próxima generación están avanzando hacia la autonomía total.

En esencia, la IMU MEMS navegación inercial continua en entornos sin GNSS , lo que permite un control de movimiento preciso y un mapeo de defectos.

Los sistemas futuros integrarán IMU MEMS GuideNav con análisis de IA para una navegación más inteligente y autocorrectora, lo que hará que la IMU no sea solo un sensor, sino el núcleo inteligente de cada robot subterráneo autónomo.