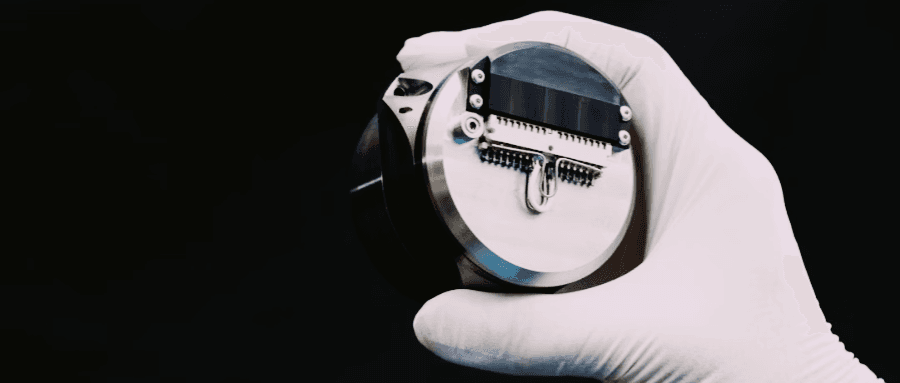

En vehículos aéreos no tripulados (UAV), submarinos y naves espaciales, los giroscopios de fibra óptica (FOG) prometen una precisión inigualable, pero muchos ingenieros pronto se dan cuenta de que los resultados operativos pueden diferir considerablemente de lo que sugiere la hoja de datos. El problema a menudo no radica en el sensor, sino en errores de uso: desalineación, vibración, calibración deficiente o interferencias electromagnéticas (EMI) ignoradas. Estos errores desperdician presupuestos y comprometen la seguridad. La solución es clara: identificar y evitar errores comunes para obtener la verdadera precisión y fiabilidad de los FOG.

Los FOG suelen fallar en el campo no por un diseño deficiente, sino por errores de uso: desalineación, vibración, calibración deficiente o ignorar las interferencias electromagnéticas (EMI). Evitar estos 10 errores comunes garantiza un rendimiento de navegación excepcional. GuideNav ofrece FOG sin ITAR con soporte de integración experto para ayudar a compradores e ingenieros a alcanzar el éxito.

Los giroscopios de fibra óptica ofrecen una estabilidad de polarización superior y una baja deriva en comparación con los MEMS, lo que los convierte en la piedra angular de la navegación de misión crítica. Sin embargo, lograr este rendimiento requiere una integración cuidadosa. Factores del mundo real como la vibración, las oscilaciones térmicas y el manejo deficiente de los datos pueden degradar los resultados. En este blog, exploramos 10 errores comunes que cometen los ingenieros con los FOG y cómo solucionarlos.

Tabla de contenido

¿Qué sucede si un FOG está desalineado durante el montaje?

Error: instalar el FOG con una alineación aproximada, asumiendo que la orientación de montaje no necesita ser precisa.

Consecuencia: Incluso pequeñas desalineaciones (fracciones de grado) pueden introducir errores sistemáticos que se acumulan con el tiempo. En los UAV, esto provoca una desviación del rumbo; en misiones submarinas o espaciales de larga duración, puede causar errores de trayectoria kilométricos.

Solución: Use fijaciones de precisión o herramientas de alineación láser. Tras la instalación, ejecute rutinas de calibración de alineación (p. ej., pruebas de seis posiciones) y actualice los valores de compensación del software.

Ignorar el aislamiento de vibraciones¿Por qué es esencial el aislamiento de vibraciones para los FOG?

Error: montar el FOG directamente sobre estructuras vibratorias, como motores o conjuntos de rotores, sin amortiguación.

Consecuencia: La vibración se acopla a la bobina de fibra, generando un exceso de ruido de fase. Esto aumenta el ARW y desestabiliza el filtro de navegación. En el peor de los casos, el sistema puede oscilar o divergir.

Solución: Diseñe la amortiguación mecánica desde el principio. Utilice aisladores elastoméricos, amortiguadores de masa ajustados o ubicaciones de montaje optimizadas, lejos de fuentes de vibración intensa. Valide con pruebas de espectro de vibración.

¿Cómo afecta la mala gestión térmica a la precisión de FOG?

Error: suponer que la “compensación de temperatura” de la hoja de datos significa que el FOG siempre funcionará de manera consistente en todos los entornos.

Consecuencia: El sesgo FOG y el factor de escala son sensibles a los gradientes de temperatura. Los cambios rápidos (p. ej., un dron que pasa de la sombra a la luz solar directa, o vehículos que reentran experimentando un calentamiento extremo) causan una deriva significativa si no se gestionan.

Solución: Aplique un diseño térmico a nivel de sistema: gabinetes aislados, disipadores de calor o calentadores controlados. Pruebe el FOG en ciclos térmicos realistas en lugar de solo en condiciones de estado estable.

¿Qué riesgos conlleva elegir la calificación de desempeño incorrecta?

Error: seleccionar un sensor de menor costo cuando la misión requiere un rendimiento de nivel de navegación, o sobreespecificar y comprar un FOG de alta gama cuando una unidad de nivel táctico sería suficiente.

Consecuencia: Si el rendimiento está por debajo de lo especificado, la precisión de la navegación se degrada rápidamente en entornos sin GNSS. Si se sobreespecifica, los costos del proyecto, el SWaP y la logística pueden resultar innecesariamente elevados.

Solución: Adaptar los parámetros de rendimiento de FOG (estabilidad de polarización, ARW, ancho de banda, resiliencia térmica) a los requisitos de la misión. Para UAVs o AGVs, suele ser suficiente un modelo táctico. Para submarinos o naves espaciales de larga duración, se requieren modelos de navegación o aptos para uso espacial.

¿Por qué es fundamental contar con una estrategia de calibración adecuada?

Error: confiar únicamente en la calibración de fábrica e ignorar factores específicos de la integración, como la tensión del conector, la tensión mecánica o las compensaciones locales.

Consecuencia: Los errores sistemáticos pasan desapercibidos, lo que provoca una desviación persistente del rumbo o la actitud. Con el tiempo, estas desviaciones sin calibrar afectan negativamente el rendimiento.

Solución: Realice siempre la calibración del sistema después de la instalación. Utilice tablas de velocidad multieje o pruebas estáticas de seis posiciones. Guarde los parámetros de calibración en el software y repita la validación periódicamente durante el mantenimiento.

¿Cómo afectan los errores de interfaz y manejo de datos a la salida de FOG?

Error: configuraciones de comunicación mal configuradas (velocidad en baudios, paridad, protocolo) o frecuencias de muestreo no coincidentes al integrar FOG con sensores GNSS, LiDAR o de radar.

Consecuencia: Provoca pérdida de paquetes de datos, latencia o desincronización. En la fusión de sensores, esto provoca una convergencia deficiente de los filtros y una menor precisión de navegación.

Solución: Ajuste la configuración del protocolo a las especificaciones de la hoja de datos. Use PPS o marca de tiempo de hardware para la sincronización. Valide la latencia y el jitter de extremo a extremo en todos los sensores de navegación.

¿Por qué deberían preocuparse los ingenieros por la EMI y las interferencias magnéticas?

Error: colocar FOG cerca de motores, inversores o transmisores de RF sin protección o conexión a tierra adecuadas.

Consecuencia: La interferencia electromagnética (EMI) introduce picos y fluctuaciones en las salidas de los sensores. En vehículos militares o submarinos, un blindaje deficiente puede comprometer la sigilo y la seguridad de la navegación.

Solución: Separe el cableado FOG de las líneas de alta corriente. Utilice cables blindados, técnicas de conexión a tierra en estrella y carcasas metálicas. Realice pruebas de conformidad con las normas EMI/EMC a plena carga operativa.

¿Qué problemas surgen si se ignora la deriva a largo plazo?

Error: realizar únicamente pruebas de laboratorio breves (10 a 60 minutos) antes de calificar un sensor.

Consecuencia: Si bien los resultados a corto plazo pueden parecer estables, las misiones a largo plazo (de 24 a más de 100 horas) revelan una acumulación de deriva de polarización y efectos de estrés térmico. En submarinos o naves espaciales sin GNSS, esto se vuelve crucial para la misión.

Solución: Realice pruebas de resistencia extendidas (100–1000 h). Supervise la estabilidad del sesgo a lo largo del tiempo. Seleccione modelos con datos comprobados de deriva a largo plazo, validados mediante pruebas de campo.

¿Puede la fusión de sensores realmente compensar la mala calidad de los datos FOG?

Error: creer que los sensores débiles se pueden “arreglar” con algoritmos de fusión complejos.

Consecuencia: Si el FOG produce datos ruidosos o inestables, la fusión de sensores (con GNSS, LiDAR, etc.) no puede recuperar la precisión por completo. Si entra basura, sale basura.

Solución: Comience con datos FOG de alta calidad. Utilice la fusión para mejorar, no reemplazar, el rendimiento del sensor. Elija proveedores con rendimiento FOG comprobado antes de la compensación algorítmica.

¿Por qué la calificación ambiental no es negociable?

Error: omitir la calificación ambiental del mundo real y asumir que las pruebas de laboratorio a temperatura ambiente son suficientes.

Consecuencia: En el campo, la exposición a impactos, vibraciones, humedad o temperaturas extremas provoca una degradación del rendimiento o incluso un fallo total. Los equipos de adquisiciones de defensa y aeroespacial suelen rechazar sensores que no cumplen con las normas MIL-STD o DO-160.

Solución: Exigir la calificación ambiental (MIL-STD-810, DO-160 o equivalente). Solicitar informes de pruebas a los proveedores. Realizar pruebas de campo en condiciones representativas de la misión.

Conclusión

Los giroscopios de fibra óptica ofrecen una precisión de navegación inigualable, pero solo cuando se integran correctamente. Gran parte de su rendimiento en condiciones reales depende no solo del sensor en sí, sino también de cómo está montado, calibrado y protegido. Al evitar los diez errores comunes mencionados anteriormente, los ingenieros y los equipos de compras pueden garantizar que sus sistemas ofrezcan un rendimiento fiable y listo para la misión.

En GuideNav, combinamos la tecnología FOG avanzada con la experiencia en integración que los compradores necesitan para alcanzar el éxito. Nuestro equipo ofrece soporte técnico, orientación sobre calibración y recomendaciones de buenas prácticas para ayudarle a aprovechar al máximo el potencial de los giroscopios de fibra óptica.