Die Auswahl des richtigen Beschleunigungsmessers beschränkt sich nicht auf den Vergleich von Datenblättern – vielmehr geht es darum, Präzision, Kosten und Zuverlässigkeit optimal auf die Anforderungen Ihres Systems abzustimmen. Viele Käufer stehen jedoch vor demselben Dilemma: Sollten sie sich für einen Quarz-Beschleunigungsmesser aufgrund seiner Genauigkeit oder für einen MEMS-Beschleunigungsmesser aufgrund seiner Praktikabilität entscheiden?

Quarz-Beschleunigungsmesser bieten höchste Präzision und Stabilität über lange Zeiträume, während MEMS-Beschleunigungsmesser kompakt, robust und kostengünstig sind. Die richtige Wahl hängt von den Genauigkeitsanforderungen Ihres Projekts, Ihrem Budget und den Umgebungsbedingungen ab.

Da Verteidigungs-, Luft- und Raumfahrt- sowie Industriesysteme zunehmend leistungsorientiert arbeiten, ist die Entscheidung zwischen Quarz- und MEMS-Beschleunigungssensoren zu einem zentralen technischen und finanziellen Faktor geworden. Dieser Leitfaden vergleicht beide Technologien aus Käufersicht und hebt die Unterschiede hinsichtlich Prinzip, Leistung, Zuverlässigkeit und Kosteneffizienz hervor.

Inhaltsverzeichnis

Was ist ein Quarz-Beschleunigungsmesser?

Ein Quarz-Beschleunigungsmesser nutzt einen piezoelektrischen Quarzkristall als Sensorelement. Bei Beschleunigung erzeugt der Kristall eine proportionale Ladung und bietet so eine hochstabile und reproduzierbare Leistung.

Zu den wichtigsten Vorteilen gehören:

- Hervorragende Bias-Stabilität (10–100 µg-Bereich)

- Geringe Temperaturempfindlichkeit

- Minimale langfristige Drift

Diese Eigenschaften machen Quarz-Beschleunigungsmesser ideal für Navigations-IMUs , Raketenleitsysteme , Meeresvermessung und Verteidigungsplattformen , die hochpräzise Messungen erfordern.

Was ist ein MEMS-Beschleunigungsmesser?

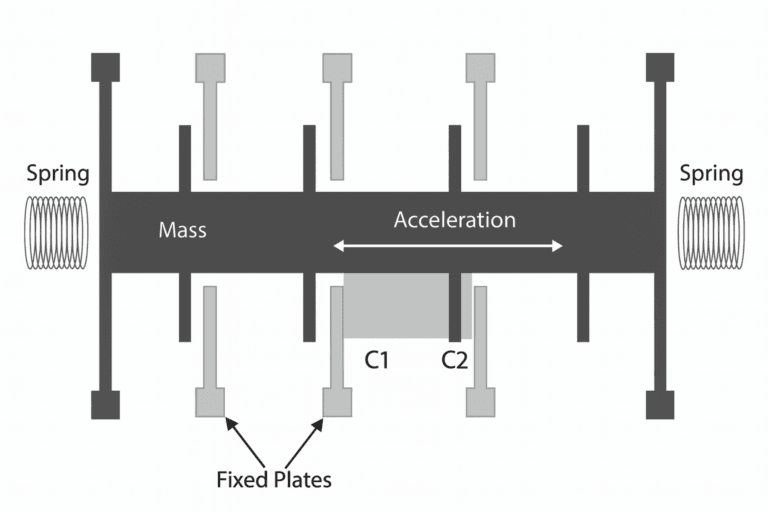

Ein MEMS-Beschleunigungsmesser (mikroelektromechanisches System) erfasst Beschleunigungen mithilfe mikrogefertigter Prüfmassen und kapazitiver Sensorik. Seine Stärke liegt in der Miniaturisierung und Integration.

Zu den Kernvorteilen gehören:

- Kompakte Größe und geringer Stromverbrauch

- Hohe Stoßfestigkeit und niedrige Kosten

- Einfache Integration mit MEMS-Gyroskopen und Magnetometern

Moderne MEMS-Beschleunigungsmesser erreichen mittlerweile eine Bias-Stabilität von unter 100 µg und ermöglichen so einen zuverlässigen Einsatz in UAVs , autonomen Fahrzeugen und Industrierobotern – Anwendungsbereiche, die einst von quarzbasierten Sensoren dominiert wurden.

Worin unterscheiden sie sich in ihrer Kernleistung?

Bei der Leistungsbewertung sollten Beschaffungsingenieure messbare Parameter wie Bias-Stabilität, Rauschdichte, Temperaturkoeffizient und Stoßfestigkeit berücksichtigen. Diese Indikatoren bestimmen, ob Präzision, Robustheit oder Kosteneffizienz bei der Konstruktion Priorität haben.

| Parameter | Quarz-Beschleunigungsmesser | MEMS-Beschleunigungsmesser |

|---|---|---|

| Bias-Stabilität | 10–100 µg | 50–500 µg |

| Rauschdichte | 10–50 µg/√Hz | 50–500 µg/√Hz |

| Temperaturkoeffizient | Sehr niedrig | Mäßig |

| Schocktoleranz | Limitierte Auflage (~1.000 g) | Ausgezeichnet (bis zu 20.000 g) |

| Größe & Kraft | Größer, leistungsstärker | Kompakt, geringer Stromverbrauch |

| Kosten | Hoch | Niedrig bis mittel |

Interpretation:

absolute Präzision und Langzeitstabilität erfordert , ist Quarz die bessere Wahl. Für SWaP-begrenzte (Größe, Gewicht und Leistungsaufnahme) oder kostensensitive Systeme bietet ein MEMS-Beschleunigungssensor das beste Gleichgewicht.

Welches bietet eine bessere Umweltstabilität?

Quarz-Beschleunigungsmesser sind für ihre außergewöhnliche Umweltstabilität und liefern über einen weiten Temperaturbereich von −55 °C bis +85 °C präzise Messwerte. Sie weisen unter thermischer Belastung, Vibrationen und im Langzeitbetrieb nur eine minimale Abweichung auf, was sie zur bevorzugten Wahl für Navigations- und Verteidigungssysteme macht.

Im Gegensatz dazu MEMS-Beschleunigungsmesser , obwohl sie in den letzten Jahren deutlich verbessert wurden, unter extremen Bedingungen immer noch geringe Abweichungen oder Skalenfaktorschwankungen aufweisen. Dank moderner temperaturkompensierter Schaltungen und verbesserter Fertigungsprozesse erreichen heutige MEMS-Beschleunigungsmesser eine hervorragende Wiederholgenauigkeit für Anwendungen in UAVs, der Automobilindustrie und anderen Industriezweigen.

Quarzbauteile sind von Natur aus unempfindlich gegenüber Feuchtigkeit und Alterungseffekten, während MEMS-Bauteile häufig eine hermetische Verkapselung benötigen, um langfristige Stabilität zu gewährleisten. Bei Systemen, die starken Umwelteinflüssen ausgesetzt sind, ist Quarz nach wie vor unübertroffen in seiner Präzision, doch MEMS verringert den Abstand durch bessere thermische Kalibrierung und robustere mechanische Konstruktion kontinuierlich.

Wie sieht es mit Zuverlässigkeit und Lebensdauer aus?

Quarz-Beschleunigungsmesser weisen eine nachgewiesene Betriebsdauer von über 15 Jahren und arbeiten zuverlässig in Raketenlenksystemen, Schiffsnavigationsanlagen und geophysikalischen Instrumenten mit minimalem Kalibrierungsaufwand. Im Vergleich dazu bietet ein MEMS-Beschleunigungsmesser in der Regel eine Lebensdauer von 5–10 Jahren, abhängig von der Belastung durch Stöße, Vibrationen und Temperaturschwankungen.

Trotz dieses Unterschieds bieten MEMS-Beschleunigungssensoren mechanische Belastbarkeit und können Stößen bis zu 20.000 g standhalten – weit mehr als quarzbasierte Sensoren. Diese Eigenschaft macht sie ideal für hochdynamische oder stoßgefährdete Umgebungen wie Drohnen, autonome Fahrzeuge und Roboter.

Die langfristige Zuverlässigkeit hängt vom Gleichgewicht zwischen Beständigkeit gegenüber Umwelteinflüssen und struktureller Robustheit ab. Quarz gewährleistet eine gleichbleibende Leistung über lange Einsatzzeiten, während MEMS Robustheit und einfache Austauschbarkeit bietet – Eigenschaften, die es für kompakte, häufig aktualisierte Systeme praktisch machen.

Welche Option ist kostengünstiger?

Ein hochwertiger Quarz-Beschleunigungsmesser kann bis zu zehnmal so wie ein MEMS-Beschleunigungsmesser , doch die Wirtschaftlichkeit hängt von mehr als nur dem Stückpreis ab. Kalibrierhäufigkeit, Austauschintervalle und Stabilität über den gesamten Lebenszyklus tragen wesentlich zum Gesamtwert einer Sensorlösung bei.

Für Langzeit- oder Hochpräzisionszwecke MEMS-Beschleunigungsmesser hingegen eignen sich ideal für Anwendungen mit hohem Volumen, begrenztem Platzbedarf oder kurzer Lebensdauer , bei denen Wirtschaftlichkeit und Integrationseffizienz entscheidend sind.

Da die MEMS-Fertigung der Halbleiterproduktion , sind Verfügbarkeit und Lieferzeiten in der Regel besser planbar. Quarzsensoren, die einzeln montiert und kalibriert werden, benötigen zwar unter Umständen längere Lieferzeiten, bieten aber eine außergewöhnliche Präzision für missionskritische Anwendungen in der Luft- und Raumfahrt sowie im Verteidigungsbereich. In den meisten modernen Designs MEMS-Beschleunigungsmesser den besten Kompromiss zwischen Genauigkeit, Robustheit und Kosten und sind daher die bevorzugte Lösung für Navigationssysteme der nächsten Generation.

Wie entscheidet man anhand der Bewerbung?

| Anwendung | Empfohlener Typ | Grund |

|---|---|---|

| Raketen-/Verteidigungsnavigation | Quarz | Hohe Präzision und Stabilität |

| UAV / Drohnen-Autopilot | MEMS-Beschleunigungsmesser | Leicht und kostengünstig |

| Vermessungsinstrumente | Quarz | Geringe Drift über lange Zeiträume |

| Industrieroboter | MEMS-Beschleunigungsmesser | Kompakt und zuverlässig |

| Marine-Kreiselkompass | Quarz | Ausgezeichnete Temperaturstabilität |

Welche Trends prägen die Zukunft?

Die Leistungslücke verringert sich. Moderne MEMS-Beschleunigungssensoren integrieren jetzt digitale Temperaturkompensation, Regelungstechnik und Selbstkalibrierungsfunktionen und bieten nahezu Quarz-Leistung zu einem Bruchteil der Kosten.

Quarz bleibt derweil der Goldstandard für präzise Navigation strategischen weiterhin unübertroffen . Hybride IMUs, die MEMS-Gyroskope und Quarz-Beschleunigungsmesser kombinieren, erweisen sich als optimale Lösung, da sie Langzeitstabilität mit kompakter Bauweise vereinen.

Worauf sollten sich Einkaufsingenieure konzentrieren?

Zu den wichtigsten Bewertungskriterien für Entscheidungsträger gehören:

- Stabilität von Bias und Skalierungsfaktor über den gesamten Temperaturbereich

- Rauschdichte und Dynamikbereich

- Betriebsumgebung und Vibrationseinwirkung

- Lieferantenzuverlässigkeit und Kalibrierungsdienste

- Einhaltung der Exportkontrollbestimmungen (ITAR/EAR-Beschränkungen)

Eine fundierte Auswahl minimiert Überdimensionierung und Kostenüberschreitungen und stellt sicher, dass der gewählte Sensor sowohl die technischen als auch die logistischen Anforderungen erfüllt.

Schlussbetrachtung: Die richtige Balance finden

Sowohl Quarz- als auch MEMS-Technologien haben ihren Wert in der Präzisionssensorik unter Beweis gestellt.

- Quarz-Beschleunigungsmesser eignen sich für Verteidigung, Navigation und Langzeitstabilität .

- Wählen Sie MEMS-Beschleunigungsmesser für leichte, skalierbare und kostensensible Anwendungen .

Bei GuideNav entwickeln und fertigen wir sowohl MEMS- als auch Hybrid-IMUs , die die Lücke zwischen taktischer Präzision und kommerzieller Praxistauglichkeit schließen. Jedes Produkt ist auf die Zuverlässigkeit, Stabilität und Genauigkeit , die in professionellen Anwendungen gefordert werden – validiert durch strenge Tests, Umgebungskalibrierung und Langzeit-Leistungsüberprüfung, um in jeder Einsatzumgebung verlässliche Ergebnisse zu gewährleisten.