Auf dem Papier sehen viele MEMS-Beschleunigungssensoren identisch aus – bis sie es nicht mehr sind. Geringfügige Unterschiede in der Bias-Drift, Bandbreite oder Stoßfestigkeit können sich auf Flugsteuerungen, Leitsysteme und Industrieroboter auswirken und die Leistung auf eine Weise beeinträchtigen, die sich allein aus den Spezifikationen nicht ergibt. Die folgenden Ausführungen basieren auf jahrelanger Laborvalidierung, Feldintegration und Systemtests.

Die Auswahl eines MEMS-Beschleunigungssensors hängt nicht allein von den Datenblattwerten ab. Faktoren wie thermische Drift, Vibrationsfestigkeit und Feldstabilität bestimmen oft die Systemleistung in kritischen Bereichen. Dieser Leitfaden konzentriert sich auf die wirklich wichtigen Aspekte in den Bereichen Verteidigung, Luft- und Raumfahrt sowie Robotik.

Die Zuverlässigkeit eines Systems beginnt mit Entscheidungen auf Sensorebene. Schauen wir uns das genauer an.

Inhaltsverzeichnis

Was ist ein MEMS-Beschleunigungsmesser und wie funktioniert er?

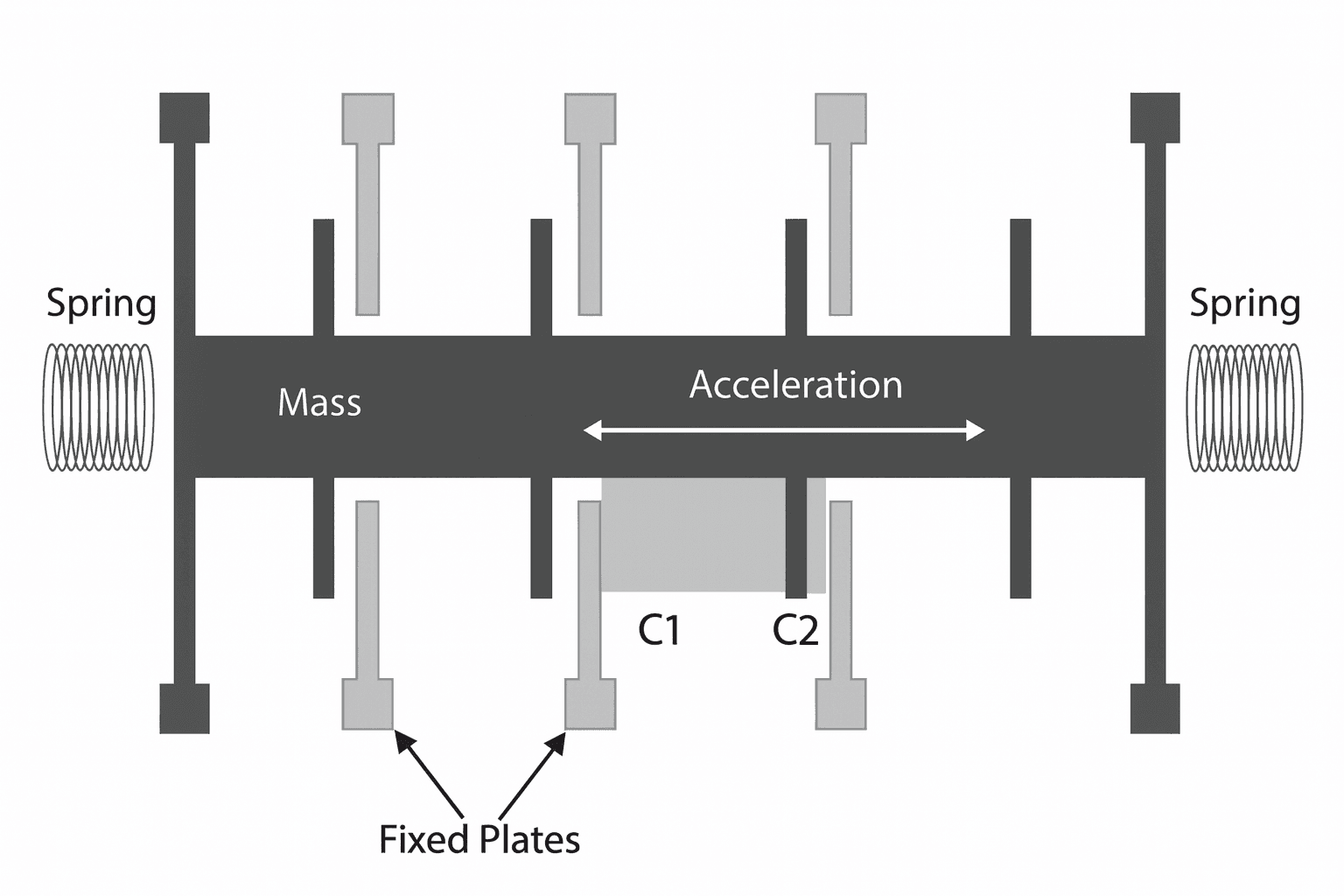

Ein MEMS-Beschleunigungsmesser ist ein mikroelektromechanischer Sensor zur Messung linearer Beschleunigungen entlang einer oder mehrerer Achsen. Er erfasst Bewegungen durch die Messung von Kapazitätsänderungen, die durch die Bewegung einer winzigen Testmasse innerhalb seiner internen Struktur entstehen.

Bei Beschleunigung verschiebt sich die Masse geringfügig, wodurch sich das elektrische Ausgangssignal des Sensors ändert. Dadurch kann er sowohl statische Kräfte (wie die Schwerkraft) als auch dynamische Kräfte (wie Vibrationen, Stöße oder Bewegungen) erfassen.

Im Vergleich zu herkömmlichen mechanischen oder piezoelektrischen Beschleunigungsmessern MEMS-basierte Beschleunigungsmesser kleiner, leichter und energieeffizienter. Sie finden breite Anwendung in Trägheitsnavigationssystemen (INS) , Flugsteuerungen , Roboterplattformen und Waffensystemen für den Verteidigungsbereich , wo eine kompakte, robuste und reaktionsschnelle Bewegungserfassung unerlässlich ist.

Welche Spezifikationen definieren einen hochwertigen MEMS-Beschleunigungsmesser?

Beim Vergleich von MEMS-Beschleunigungsmessern ist es entscheidend, nicht nur den g-Bereich zu betrachten. Vier Kernspezifikationen beeinflussen die Leistung direkt:

- Die Biasstabilität bestimmt, wie viel Drift sich im Laufe der Zeit akkumuliert. Für Navigationssysteme sind Werte unter 50 µg wünschenswert.

- Die Rauschdichte beeinflusst die Signalqualität. Niedrigere Werte (z. B. <100 µg/√Hz ) ermöglichen eine genauere Bewegungserkennung.

- Die Bandbreite bestimmt die Reaktionsfähigkeit. Anwendungen, die schnelle Bewegungen erfordern – wie die Flugsteuerung von UAVs – benötigen oft mehr als 1 kHz .

- Der Messbereich variiert je nach Anwendungsfall. Hoch-g-Beschleunigungsmesser (bis zu 20.000 g ) werden zur Stoßüberwachung eingesetzt, während Niedrig-g-Typen ( ±2 g bis ±10 g ) für Neigungsmessungen oder langsame Bewegungen geeignet sind.

Die Wahl der falschen Spezifikation – zu verrauscht, zu eng gefasst oder zu unpräzise – kann zu Kontrollinstabilität, verminderter Genauigkeit oder Missionsversagen führen.

Sind MEMS-Beschleunigungsmesser für extreme Bedingungen geeignet?

Nicht alle MEMS-Beschleunigungsmesser sind für den realen Einsatz geeignet. Viele werben zwar auf dem Papier mit großen Temperaturbereichen oder hohen Stoßfestigkeiten – doch die Bedingungen im Feld offenbaren die tatsächlichen Schwächen .

Nehmen wir Vibrationen als Beispiel. Wir testeten einmal einen Sensor an einem kettengetriebenen unbemannten Bodenfahrzeug (UGV) in unwegsamem Gelände. Innerhalb von zwei Tagen driftete sein Ausgangssignal um über 500 µg ab – genug, um die Ausrichtung in einem Koppelnavigationssystem zu beeinträchtigen. Er hatte alle Labortests bestanden – aber nicht die Mission.

Dasselbe gilt für Temperaturzyklen . Ein Sensor in einem Bordsystem kann Kabinentemperaturschwankungen von –20 °C beim Start bis zu +60 °C nach stundenlanger Triebwerkswärme messen. Solange die Temperaturkompensation nicht wirklich stabil ist, summiert sich der Fehler unbemerkt .

Das ist der Preis dafür, Zahlen mehr zu vertrauen als bewährter Langlebigkeit.

Echte Robustheit bedeutet, nicht nur extreme Bedingungen, sondern auch wiederholte Belastungen zu überstehen. Achten Sie stets auf Sensoren, die unter realen Einsatzbedingungen , nicht nur auf solche, die den Spezifikationen entsprechen. In der Luft- und Raumfahrt sowie im Verteidigungsbereich Belastbarkeit keine Option, sondern operative Notwendigkeit.

Was Sie über Stromversorgung, Schnittstelle und Datenrate wissen sollten

Bei der Integration eines MEMS-Beschleunigungsmessers in eingebettete Systeme die elektrische Kompatibilität genauso wichtig wie die Leistungsspezifikationen.

Der Stromverbrauch beeinflusst die Gesamteffizienz des Systems – insbesondere bei UAVs, Handgeräten und autonomen Robotern. Viele taktische Sensoren arbeiten mit weniger als 1 mA , aber Hochgeschwindigkeitsmodi oder Selbsttests können den Stromverbrauch deutlich erhöhen.

Der Schnittstellentyp bestimmt den Integrationsaufwand. SPI ist schnell und robust und eignet sich für Navigations- und Regelkreise. I²C ist einfacher, aber langsamer und wird häufig für Überwachungs- oder nicht zeitkritische Anwendungen eingesetzt. Einige Sensoren bieten zudem einen Analogausgang für ältere Systeme.

Die Ausgabedatenrate (ODR) muss der Verarbeitungsgeschwindigkeit Ihres Systems entsprechen. Flugsteuerungs- oder Navigationsplattformen benötigen typischerweise ≥1 kHz , während für die Strukturüberwachung möglicherweise nur 100–200 Hz .

Die Vernachlässigung dieser Parameter kann zu Timing-Problemen, unnötigem Stromverbrauch oder einem vollständigen Kommunikationsausfall führen. Überprüfen Sie daher die elektrischen Spezifikationen stets frühzeitig im Auswahlprozess anhand Ihres Systemdesigns.

Was macht GuideNav zu einem zuverlässigen Anbieter von MEMS-Beschleunigungsmessern?

Als echter Sensorhersteller – und nicht nur als Integrator – entwickelt und fertigt GuideNav MEMS-Beschleunigungsmesser von Grund auf. Dadurch haben wir die volle Kontrolle über Leistung, Anpassungsmöglichkeiten und langfristigen Support. In realen Anwendungen entscheidet diese Expertise – und nicht nur die Datenblattangaben – über Erfolg oder Misserfolg der Integration.

Deshalb vertrauen Ingenieure GuideNav – nicht nur wegen der Sensorleistung, sondern auch wegen des kompletten Support-Ökosystems dahinter.

Anwendungsorientierte Unterstützung

Unsere Ingenieure arbeiten von der Konzeption bis zur Implementierung zusammen und bieten Unterstützung in Echtzeit bei der Sensorabstimmung, Plattformtests und der Fehlerbehebung bei der Integration.

Flexible Anpassung

Benötigen Sie eine bestimmte Bandbreite, einen bestimmten Ausgabebereich oder einen bestimmten Anschluss? Wir passen unsere MEMS-Beschleunigungssensoren an die exakten elektrischen und mechanischen Anforderungen Ihrer Plattform an.

Langfristige Versorgungsstabilität

GuideNav gewährleistet die vollständige Rückverfolgbarkeit der Produktion und die Planung des gesamten Lebenszyklus und sichert so eine stabile Lieferung über Jahre hinweg bei Industrie- oder Verteidigungsprogrammen.

ITAR-frei und exportfreundlich

Unsere MEMS-Sensoren sind für den weltweiten Einsatz geeignet und unterliegen keinen US-Reexportbeschränkungen – was sie ideal für internationale Programme macht.

einsatzbereite Dokumentation

Von vollständigen Datenblättern über 3D-Modelle bis hin zu Firmware-Anleitungen – unsere technische Dokumentation reduziert Integrationszeit und -risiko.

Die Wahl eines Sensors ist erst der Anfang. Mit GuideNav entscheiden Sie sich für einen Partner für den gesamten Entwicklungszyklus.