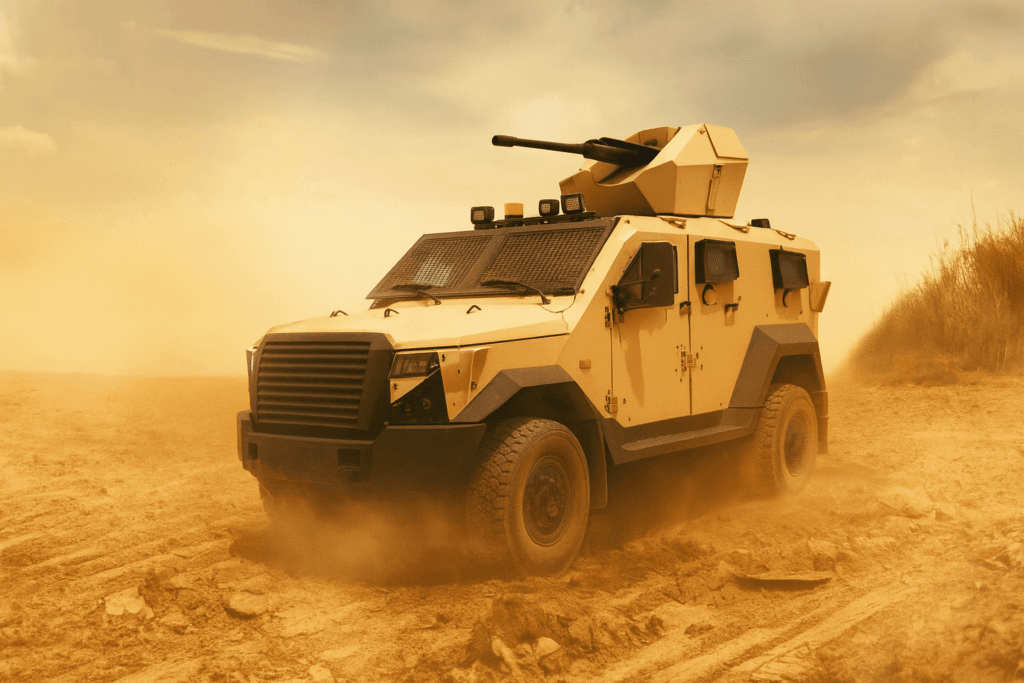

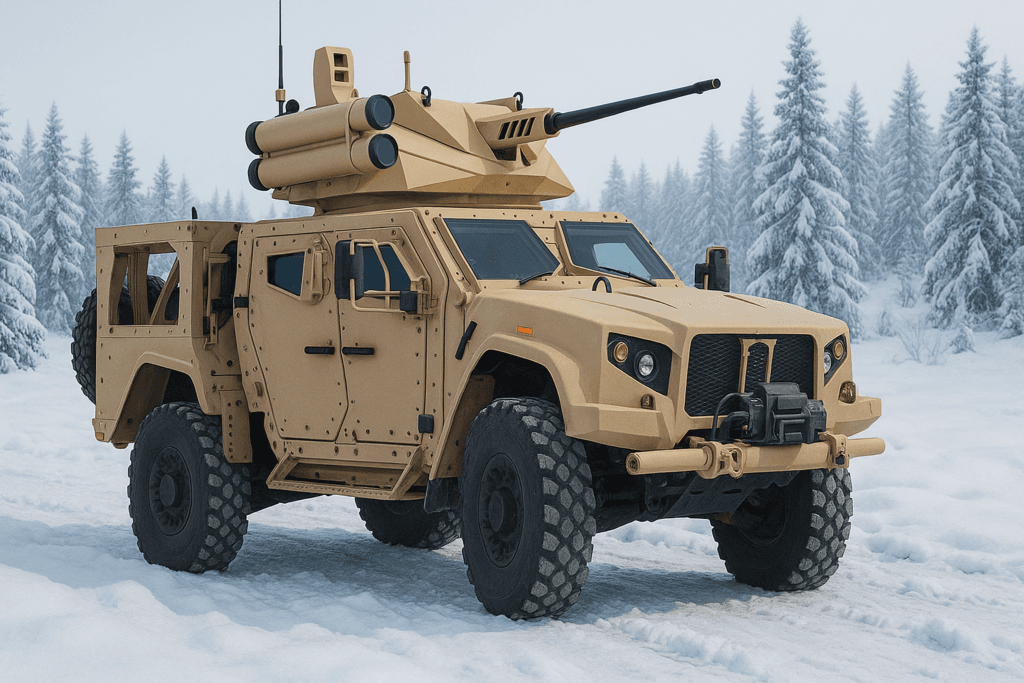

Bei fahrzeugmontierten LRF-Systemen führt eine unzureichende Trägheitsstabilisierung häufig zu Fehlausrichtungen, instabiler Entfernungsmessung und verminderter Systemleistung unter dynamischen Bedingungen.

Basierend auf praktischen Erfahrungen sind FOG-Gyroskope MEMS hinsichtlich Langzeitstabilität, Vibrationsunempfindlichkeit und thermischer Robustheit in fahrzeugmontierten LRF-Anwendungen überlegen. MEMS sind weiterhin für platzsparende oder budgetkritische Plattformen geeignet, erfordern jedoch eine sorgfältige Kompensationsauslegung.

Wenn Sie auf Leistung unter Bewegung ausgelegt sind, verdient dieser Kompromiss eine genauere Betrachtung.

Inhaltsverzeichnis

Welche Funktion hat ein Trägheitssensor bei der LRF-Stabilisierung?

In stabilisierten Laserentfernungsmesssystemen liefern Inertialsensoren die notwendigen Winkelgeschwindigkeitsdaten, um die Sichtlinie während der Bewegung der Plattform konstant zu halten. In meinen Projekten sind diese Sensoren typischerweise in einen Kardanring-Regelkreis integriert, der schnelle Echtzeitkorrekturen ermöglicht, um Nick-, Gier- und Vibrationsbewegungen des Fahrzeugs auszugleichen.

Ohne präzises und reaktionsschnelles Trägheitsfeedback driftet selbst ein High-End-LRF bei Kurven, Geländeveränderungen oder Rückstoßereignissen vom Ziel ab – was in missionskritischen Szenarien zu Zeitverlust, verminderter Genauigkeit oder Tracking-Ausfällen führt.

Wie funktionieren MEMS- und Nebelsensoren?

Bei der fahrzeugmontierten LRF-Stabilisierung beeinflusst das Messprinzip des Gyroskops unmittelbar die Systemstabilität, Genauigkeit und Langzeitzuverlässigkeit. Die folgende Tabelle fasst die wichtigsten Unterschiede zwischen MEMS- und FOG-Technologien aus ingenieurtechnischer Sicht zusammen:

| MEMS-Gyroskop | FOG-Gyroskop | |

|---|---|---|

| Sensorprinzip | Eine vibrierende Siliziumstruktur detektiert den Coriolis-Effekt | Sagnac-Effekt: Optische Phasenverschiebung in gewickelten Fasern |

| Mechanische Robustheit | Empfindlich gegenüber Stößen und anhaltenden Vibrationen | Keine beweglichen Teile; ausgezeichnete Vibrationsfestigkeit |

| Driftleistung | Höhere Bias-Drift; typischerweise 1–3°/h | Extrem niedrige Bias-Instabilität; oft <0,1°/h |

| Thermisches Verhalten | Anfällig für temperaturinduzierte Bias-Änderungen | Stabil über weite Temperaturbereiche |

| Größe und Leistung | Kompakte Bauform; typisch <1 W | Größeres Gehäuse; typische Leistungsaufnahme 2–5 W |

| Empfohlener Anwendungsfall | Kostensensible, platzbeschränkte Plattformen mit geringen dynamischen Anforderungen | Hochleistungsstabilisierung unter anhaltender Bewegung und Vibration |

Was sind die wichtigsten Leistungskennzahlen für die LRF-Stabilisierung?

Nach meiner Erfahrung bei der Entwicklung von Trägheitsmodulen für mobile elektrooptische Systeme sind die wichtigsten Leistungskennzahlen, die darüber entscheiden, ob ein Sensor für die LRF-Stabilisierung geeignet ist, immer dieselben: Bias-Stabilität , Winkel-Random-Walk , Bandbreite , Stoßtoleranz und thermische Belastbarkeit .

Doch wie MEMS und FOG im Vergleich zu diesen Benchmarks abschneiden, ist sehr unterschiedlich.

MEMS-Leistungsübersicht

MEMS-Gyroskope sind kompakt und kostengünstig, aber unter dynamischen Bedingungen verschlechtert sich ihre Leistungsfähigkeit aufgrund von Rauschen, Drift und thermischer Empfindlichkeit.

| Metrisch | Typischer MEMS-Bereich | Auswirkungen |

|---|---|---|

| Bias-Instabilität | 3–10°/Std | Kumulativer Zeigefehler im Laufe der Zeit |

| Winkel-Zufallswanderung | 0,1–0,5°/√h | Rauschunterdrückung in kurzen Zeiträumen |

| Bandbreite | 200–400 Hz | Könnten unter schockgetriebener Dynamik Schwierigkeiten haben |

| Stoßtoleranz | 2000–8000 g | Die Sensorstruktur übersteht den Aufprall, aber die Signalverzerrung kann sich verschieben oder in die Sättigung geraten |

| Temperaturbereich | -40 °C bis +85 °C | Neigung zur Drift bei schnellen Änderungen |

Für kompakte Plattformen oder kostensensible Integrationen, bei denen eine moderate Stabilität akzeptabel ist, kann MEMS ausreichend sein – bei sorgfältiger Signalaufbereitung und regelmäßigen Rücksetzungen.

FOG-Leistungsübersicht

FOG-Gyroskope sind für Stabilität in rauen Umgebungen ausgelegt. Ihre optische Architektur bietet eine hervorragende Rauschunterdrückung und langfristige Zuverlässigkeit.

| Metrisch | Typischer FOG-Bereich | Auswirkungen |

|---|---|---|

| Bias-Instabilität | 0,01–0,1°/h | Stabile Langzeitverfolgung |

| Winkel-Zufallswanderung | < 0,01°/√h | Gleichmäßige, geräuscharme Stabilisierung |

| Bandbreite | 200–1000 Hz | Schnelles Ansprechverhalten unter dynamischen Lasten |

| Stoßtoleranz | 1000–5000 g (kurzfristig) | Gewährleistet eine gleichbleibende Signalintegrität auch unter mechanischer Belastung und Vibration |

| Temperaturbereich | -40 °C bis +85 °C | Minimale Abdrift selbst in extremen Klimazonen |

MEMS-Systeme können zwar höhere Stoßspitzenbelastungen strukturell tolerieren, weisen aber häufig Signalverschlechterungen auf. FOG-Systeme sind zwar für niedrigere Stoßspitzen ausgelegt, behalten aber auch unter dynamischer mechanischer Belastung ihre Ausgangsintegrität konstant bei.

Leistungsfähigkeit unter Vibration und Stoß: Eine Feldtestperspektive

Bei mobilen Plattformen sind Vibrationen und Stöße konstant und keine Ausnahmen. Während der Turmdrehung, im Gelände oder bei Rückstoßereignissen sind die Inertialsensoren abrupten Beschleunigungen von über 3000–5000 g ausgesetzt.

Beobachtungen aus Feldprojekten

- Bei mehreren Tests mit Kettenfahrzeugen zeigten die MEMS-Gyroskope nach wiederholten Rückstoßereignissen eine erkennbare Abweichung der Systemvorspannung, insbesondere bei erhöhten Temperaturen.

- Bei MEMS-basierten Systemen traten während längerer Vibrationseinwirkung gelegentlich Signalunterbrechungen auf, die eine regelmäßige Nullpunktkorrektur erforderten.

- Im Gegensatz dazu behielten FOG-Gyroskope ihre Ausgangsgenauigkeit auch nach anhaltender Stoßbelastung und hochfrequenten Vibrationen bei.

Technische Interpretation

| Kriterien | MEMS IMU | FOG-Gyroskop |

|---|---|---|

| Reaktion auf einen Schock | Kann zu einer Verschiebung der Voreingenommenheit führen; erfordert eine Entschädigung | Hohe Immunität; stabile Leistung |

| Verhalten unter Vibrationen | Mögliche Skalierungsfaktorvariation | Minimale Auswirkungen |

| Langfristige mechanische Stabilität | Mit der Zeit anfällig für Ermüdung | Kein Verschleiß; das optische System ist von Natur aus robust |

Empfehlung

Wenn die Plattform voraussichtlich kontinuierlichen Vibrationen, starken Stößen oder Strukturresonanzen ausgesetzt sein wird, ist die Stabilisierung mittels FOG deutlich zuverlässiger. MEMS-Sensoren können weiterhin in nicht kritischen Teilsystemen eingesetzt werden, sollten jedoch mit Diagnosealgorithmen kombiniert werden, um Leistungsverschlechterungen zu erkennen.

Welche Technologie bietet langfristig eine bessere Driftleistung?

Stellen Sie sich Folgendes vor:

Zwei identische LRF-Stabilisierungssysteme sind auf einer mobilen Plattform montiert. Eines verwendet ein MEMS-Gyroskop, das andere ein taktisches FOG. Beide sind gleichzeitig eingeschaltet. Keine GNSS-Korrektur. Kein Reset.

- Nach 10 Minuten arbeiten beide Systeme präzise.

- Nach 30 Minuten zeigt die MEMS-basierte Einheit eine leichte Drift – gerade genug, um eine Softwarekorrektur zu erfordern.

- Nach 60 Minuten hat der MEMS-Sensor eine Fehlausrichtung um mehrere Grad angesammelt. Das System hat Schwierigkeiten, eine stabile Sichtlinie aufrechtzuerhalten.

- Das FOG-System arbeitet derweil weiterhin mit nahezu null Drift und behält ohne Korrektur eine Zielgenauigkeit im Sub-Grad-Bereich bei.

Das ist keine Theorie – das habe ich in Live-Plattformtests immer wieder beobachtet.

Wenn Ihr System über lange Zeiträume kontinuierlich und präzise laufen muss, ist FOG der Sensor, der sich bewährt .

Thermische Stabilität: Was passiert bei Temperaturänderungen?

Die Umgebungstemperatur ist nicht konstant – insbesondere nicht bei mobilen Geräten. Ich habe Systeme getestet, die mit 25 °C starteten und in direkter Sonneneinstrahlung auf über 60 °C anstiegen. Folgendes passiert typischerweise:

MEMS-basierte Systeme

Bereits eine Temperaturänderung von ±10 °C kann die Sensorabweichung so weit verschieben, dass eine merkliche Abweichung in der Sichtlinie entsteht. Einige Sensoren verfügen zwar über Temperaturkompensationskurven, doch bei schneller oder ungleichmäßiger Erwärmung sind die Korrekturen oft verzögert oder unzureichend.

FOG-basierte Systeme

Im Gegensatz dazu bleiben sie weitaus stabiler. Ihre optische Architektur ist von Natur aus weniger empfindlich gegenüber Wärmeausdehnung, und viele taktische FOGs verfügen über eine aktive Temperaturregelung oder Spulenisolierung – wodurch die Kalibrierung auch bei großen Schwankungen der Umgebungstemperatur erhalten bleibt.

Kurz gesagt: Wenn Ihr System in Umgebungen mit Sonneneinstrahlung, Fahrzeugwärme oder Minusgraden am Morgen, gefolgt von warmen Nachmittagen, arbeitet, bietet Ihnen FOG eine weitaus höhere Temperaturbeständigkeit – ohne dass ein häufiges Zurücksetzen auf Null oder Software-Updates erforderlich sind.

Größe, Gewicht und Leistung: Was ist der Kompromiss?

MEMS-Sensoren sind klein, leicht und energiesparend . Die meisten Modelle passen in wenige Kubikzentimeter, wiegen unter 50 g und verbrauchen weniger als 1 W. Dadurch eignen sie sich ideal für kompakte Systeme mit begrenztem Platz- und Energiebedarf.

FOG-Sensoren sind größer und schwerer , oft 10–15 cm groß, 300–500 g schwer und verbrauchen 3–5 W. Dafür bieten sie aber eine höhere Stabilität und geringere Drift – besonders wichtig auf Plattformen, wo Präzision wichtiger ist als Größe.

Zusamenfassend:

- MEMS eingesetzt werden , wenn Größe und Leistungsaufnahme entscheidend sind.

- Verwenden Sie FOG , wenn Stabilität und Genauigkeit entscheidend sind.

Kosten und Wartung: Wofür bezahlen Sie eigentlich?

MEMS-Sensoren sind in der Anschaffung kostengünstig – oft kosten sie nur wenige hundert Dollar pro Stück. Allerdings erfordern sie tendenziell häufigere Neukalibrierungen, eine strengere Signalfilterung und eine kürzere Lebensdauer, insbesondere in anspruchsvollen Umgebungen.

FOG-Sensoren sind in der Anschaffung teurer , manchmal mehrere tausend Dollar pro Stück. Sie bieten jedoch langfristige Stabilität, minimalen Wartungsaufwand und weniger Softwarekorrekturen, insbesondere in kritischen Systemen.

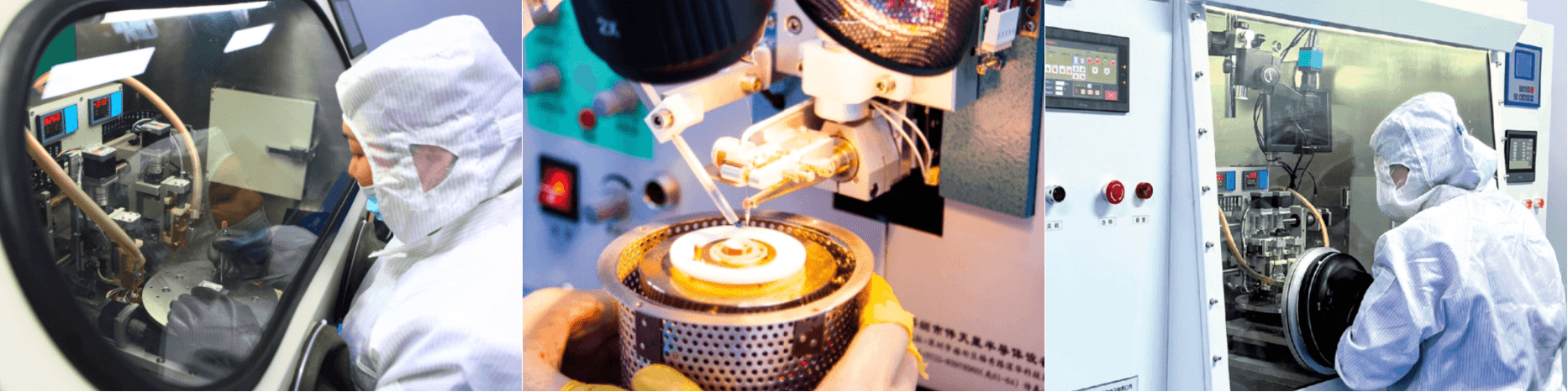

Auf der Suche nach dem Richtigen? Sprechen Sie mit uns bei GuideNav.

Wir bei GuideNav haben bereits Dutzende von LRF-Stabilisierungsprojekten für Bodenplattformen, elektrooptische Nutzlasten und kardanisch aufgehängte Systeme unterstützt. Ob Ihre Integration die kompakte Bauform einer taktischen MEMS-IMU oder die extrem stabile Leistung eines FOG-Gyroskops erfordert – wir helfen Ihnen, die optimale Lösung zu finden, sowohl technisch als auch operativ.

Unser Produktsortiment reicht von kosteneffizienten MEMS bis hin zu taktischen FOG-Systemen mit bewährter Leistung in rauen, vibrationsintensiven Umgebungen. Wir bieten außerdem umfassende technische Dokumentation, Schnittstellenunterstützung und kundenspezifische Anpassungsmöglichkeiten für Verteidigungs- und Industrieanwendungen.