Die meisten faseroptischen IMUs sind für Präzisionsanwendungen konzipiert – nicht für extreme Belastungen. Unter Laborbedingungen erreichen sie eine unglaubliche Winkelstabilität. Doch auf dem Schlachtfeld, der Startrampe und der Bohrstelle gelten andere Regeln als im Labor.

Ein einzelner Stoßimpuls von 50 g kann eine empfindliche optische Spule verzerren und zu falschen Ausgaberaten führen, die wiederum eine Positionsdrift zur Folge haben.

Um diesem Chaos zu trotzen, haben Ingenieure eine neue Generation robuster faseroptischer IMUs – mit integrierter mechanischer Dämpfung, spannungsfreier Optik und intelligenter Bias-Wiederherstellung einem Stoß von 90 g oder einer Vibration von 2000 Hz absolut zuverlässig bleibt .

Robuste faseroptische IMUs erreichen höchste Zuverlässigkeit durch die Kombination von Titangehäusen, schwimmenden Spulenaufhängungen, Elastomer- und Drahtseilisolatoren sowie KI-basierter Signalkompensation. Dank dieser Technologien funktionieren sie auch unter starken Vibrationen und Stößen einwandfrei, wo herkömmliche Gyroskope versagen.

Präzision ohne Langlebigkeit ist ein Paradoxon.

Ein hochwertiges Glasfaser-IMU, das beim Start oder Abfeuern ausfällt, ist nicht besser als ein Spielzeug-Gyroskop. In Verteidigungs- und Luftfahrtsystemen ist die Überlebensfähigkeit entscheidend für den Wert. Wenn Rückstoßkräfte, Triebwerksvibrationen und kontinuierliche Stoßwellen ständig auftreten, nur mechanisch und algorithmisch robuste IMUs ihre Kalibrierung beibehalten und die Genauigkeit während der Bewegung gewährleisten.

Inhaltsverzeichnis

Warum reagiert ein faseroptischer IMU empfindlich auf Vibrationen?

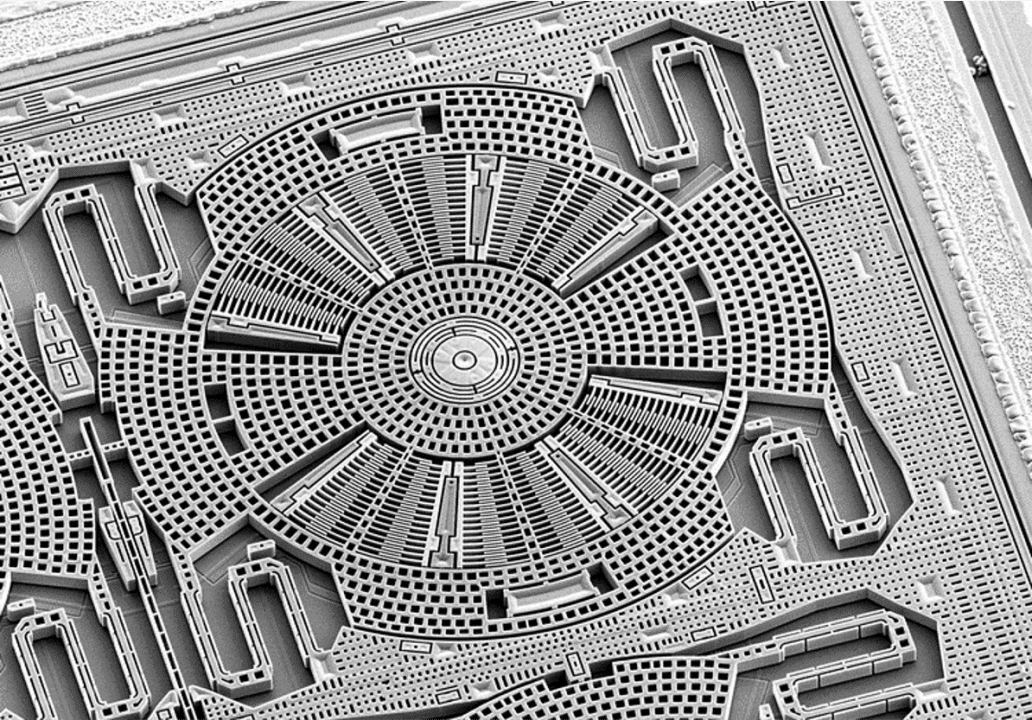

Im Kern misst faseroptisches Gyroskop (FOG) Sagnac-Effekts – zwei Lichtstrahlen bewegen sich in einer langen, aufgewickelten Glasfaser in entgegengesetzte Richtungen. Selbst geringfügige Verformungen dieser Spule im Nanometerbereich, verursacht durch Verdrehen, Zusammendrücken oder Vibrationen, können die optische Weglänge minimal verändern und ein falsches Rotationssignal erzeugen.

Um die Genauigkeit zu gewährleisten, muss die Faserspule mechanisch von äußeren Belastungen isoliert und gleichzeitig eine perfekte optische Symmetrie beibehalten. Ingenieure erreichen dieses Gleichgewicht durch die Verwendung von Spulenmaterialien mit geringer Wärmeausdehnung, kontrollierter Wicklungsspannung und dämpfenden Schnittstellen, die Vibrationen absorbieren, ohne die Ausrichtung zu beeinträchtigen – ein präzises Gleichgewicht zwischen Steifigkeit und Flexibilität, das die Zuverlässigkeit jeder FOG-basierten IMU bestimmt.

Wie wirkt sich ein mechanischer Stoß auf die Faserspule aus?

Ein mechanischer Stoßimpuls durchdringt das IMU-Gehäuse und komprimiert und federt die Faserspule kurzzeitig zurück , wodurch deren optische Pfadgeometrie verzerrt wird. Selbst eine kurze Verformung kann die für eine genaue Rotationsmessung erforderlichen präzisen Interferenzbedingungen stören.

Diese vorübergehende Verzerrung verändert die effektive Länge der Sagnac-Schleife , was zu einem fehlerhaften Winkelgeschwindigkeitsimpuls und einer kurzzeitigen Phasenungleichheit im optischen Schaltkreis führt. Der Effekt äußert sich als plötzlicher Bias-Sprung oder vorübergehende Drift in den Ausgangsdaten.

Kann das System die Vorspannung nicht schnell genug kompensieren, bleibt eine Restspannung mehrere Sekunden lang bestehen und beeinträchtigt allmählich die Lagegenauigkeit. Bei extremen Stößen von über 60 g kann ein minimales Verrutschen zwischen Spule und Aufhängung sogar zu einer dauerhaften Abweichung des Skalenfaktors , die eine Neukalibrierung erforderlich macht.

Welche Rolle spielen Strukturmaterialien?

Die Materialtechnik definiert, wie lange Präzisionsteile unter Belastung bestehen bleiben können.

Robuste Faser-IMUs basieren auf einer optimierten Strukturzusammensetzung, um wiederholten Stößen und Vibrationszyklen standzuhalten.

Wichtigste Gestaltungselemente:

- Gehäuse: Aluminium oder Titanlegierung in Luftfahrtqualität , die ein außergewöhnliches Steifigkeits-Gewichts-Verhältnis bietet.

- Interner Rahmen: Eingebettete Dämpfungspolymere oder Silikondichtungen absorbieren Mikrospannungen und entkoppeln die optische Spule von Gehäuseverformungen.

- Befestigungssystem: Vorgezogene Antivibrationsschrauben verhindern Mikrorutschen bei Stoßimpulsen mit hoher g-Kraft.

Zusammen bilden diese Komponenten ein Gerüst, das Wärme, aber keine Spannungen überträgt – das Kennzeichen einer wirklich robusten faseroptischen IMU.

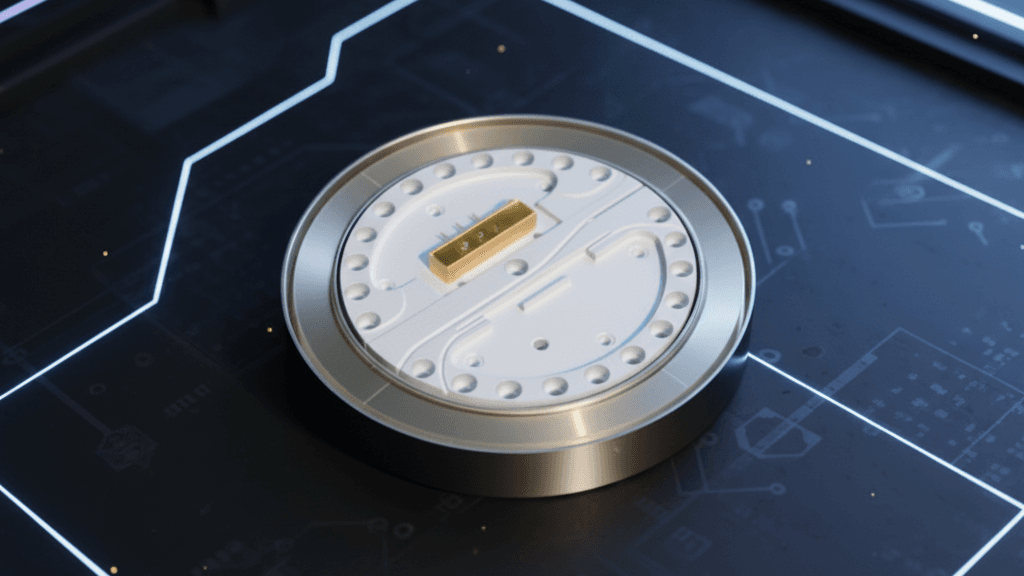

Wie funktionieren Federungs- und Dämpfungssysteme im Inneren einer robusten IMU?

Im Inneren eines robusten Faser-IMU ist die optische Spule nicht starr fixiert – sie ist auf einem sorgfältig abgestimmten, schwimmenden Aufhängungssystem , das mechanische Energie absorbiert und ableitet, bevor sie die Optik erreicht.

Eine typische Konfiguration umfasst:

- Elastomerlager – isolieren niederfrequente Vibrationen (5–200 Hz), wie z. B. Motorengeräusche oder Plattformschwingungen.

- Drahtseilisolatoren – dämpfen hochfrequente Anteile (>500 Hz) von Stoß- oder Rückstoßereignissen.

- Zweistufige Rahmen – trennen die Spulen- und Leiterplattenbaugruppen, um wechselseitige Resonanzen zu verhindern.

Diese hybride Dämpfungsstruktur kann über 90 % der übertragenen Energie absorbieren, wodurch die IMU auch unter Stoßbelastungen von 80–90 g stabil bleibt und die Bias-Integrität aufrechterhält.

Wie gehen Ingenieure mit langfristigen Problemen um?

Selbst mit etablierten Alterungstests stehen Ingenieure bei der langjährigen Nutzung von faseroptischen IMUs und INSs vor praktischen Herausforderungen. Eine der dringlichsten Sorgen ist die Bias-Drift – die Tendenz, dass sich kleine Fehler im Laufe der Zeit akkumulieren. Um dem entgegenzuwirken, werden die Systeme häufig regelmäßig eingeschaltet, sodass Selbstkalibrierungsroutinen die Stabilität wiederherstellen und eine unbemerkte Verschlechterung verhindern können.

Ein weiterer Faktor sind die Lagerbedingungen . Ein Navigationsgerät, das in einem heißen, feuchten Lager aufbewahrt wird, altert deutlich schneller als eines, das in einer kontrollierten, trockenen Umgebung gelagert wird. Das bedeutet, dass die Lebensdauer nicht nur von der Konstruktion, sondern auch von der Logistik und der Wartung abhängt.

Im Gegensatz zu Verbrauchsmaterialien, die lediglich ein Herstellungs- und ein Verfallsdatum aufweisen, lässt sich die Nutzungsdauer eines faseroptischen IMU oder INS nicht mit einer einzigen Zahl angeben. Sie hängt vielmehr von Driftmodellen, Belastungstestdaten und der kontinuierlichen Überwachung von Leistungsschwellenwerten ab. Daher sind Alterungsversuche nicht nur technisch notwendig, sondern dienen Ingenieuren auch als Leitfaden, um die Zuverlässigkeit über den gesamten Lebenszyklus des Systems hinweg zu gewährleisten.

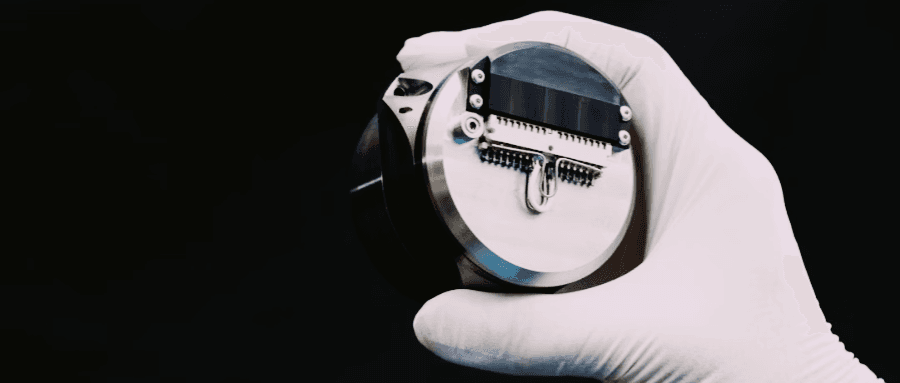

Wie wird die Faserspule gewickelt, um Vibrationen standzuhalten?

Bei einem faseroptischen IMU ist die Spule sowohl Herzstück als auch Achillesferse .

Jede Vibration, jede Mikrobiegung, jeder thermische Impuls versucht, den optischen Pfad zu dehnen oder zu verdrehen – und diese Verzerrung wird zur Drift.

Um dem entgegenzuwirken, konstruieren die Ingenieure die Spule wie eine Präzisionsfeder unter perfekter Balance.

Durch das Quadrupol-Wicklungsmuster wird jede Faserschicht an der nächsten gespiegelt, wodurch Torsionsspannungen aufgehoben werden, bevor sie die Messschleife erreichen.

Bei der Herstellung wird die Faser gespannt und mit Epoxidharz verbunden , wodurch sich innere Spannungen abbauen und nicht aufbauen können.

Polarisationserhaltende Fasern und athermische Spulenkörper stabilisieren die Lichtausbreitung zusätzlich, wenn Hitze und Vibrationen gleichzeitig auftreten.

Das Ergebnis: eine optische Spule, die sich bei Erschütterungen des Gehäuses nicht bewegt – wodurch die Sagnac-Phase stabil bleibt und die IMU-Vorspannung an ihrem Platz bleibt.

Wie werden Leiterplatten und Steckverbinder gegen Stöße verstärkt?

Die Leiterplatte ist der versteckte Stoßdämpfer eines faseroptischen IMU.

Jeder Impuls, der die Elektronik erreicht, kann die Ausrichtung beeinträchtigen oder Lötstellen beschädigen. Daher muss die Platine so konstruiert sein, dass sie nachgibt, ohne auszufallen.

Hochfeste Polyimidlaminate bieten kontrollierte Flexibilität, wodurch sich die Oberfläche mikroskopisch verformt, anstatt zu reißen.

Kritische ICs und MEMS-Sensoren werden mit Underfill-Epoxidharz verankert , wodurch die Aufprallenergie gleichmäßig über die Platine verteilt wird.

Die Verbindungen nutzen flexible Flachbandkabel , die Verschiebungen tolerieren, während vibrationsgedämpfte Abstandshalter die Leiterplatte vom Gehäuse isolieren.

Durch diese geschichtete mechanische Konstruktion verhält sich der elektronische Teil wie ein abgestimmtes Federungssystem – er absorbiert Stöße leise und erhält die Signalintegrität auch unter ständiger Belastung.

Wie kompensiert Firmware mechanische Stöße?

Mechanische Belastbarkeit allein genügt nicht – die Firmware muss auch in der Lage sein, unter Belastung zu reagieren .

Moderne faseroptische IMUs integrieren Stoßerkennungs- und adaptive Kompensationsalgorithmen , die die Rohdaten des Gyroskops in Echtzeit überwachen.

Bei einem plötzlichen Impuls oder Vibrationsstoß erkennt der Prozessor sofort das transiente Muster, friert die Bias-Aktualisierungen ein und isoliert fehlerhafte Abtastwerte, bevor diese sich durch die Navigationsschleife ausbreiten.

Sobald die Störung nachlässt, kalibriert ein adaptiver Kalman-Filter die Nullpunktdrift mithilfe eines prädiktiven Bias-Modells neu, wodurch sich die IMU innerhalb von Millisekunden anstatt Minuten erholen kann.

Diese geschlossene Regelschleife der Intelligenz verwandelt robuste Hardware in ein reaktionsschnelles System – eines, das nicht nur mechanische Belastungen übersteht, sondern auch inmitten dieser Belastungen aktiv die Genauigkeit bewahrt.

Wie wird die Faserspule gewickelt, um Vibrationen standzuhalten?

Bei einem faseroptischen IMU ist die Spule sowohl Herzstück als auch Achillesferse .

Jede Vibration, jede Mikrobiegung, jeder thermische Impuls versucht, den optischen Pfad zu dehnen oder zu verdrehen – und diese Verzerrung wird zur Drift.

Um dem entgegenzuwirken, konstruieren die Ingenieure die Spule wie eine Präzisionsfeder unter perfekter Balance.

Durch das Quadrupol-Wicklungsmuster wird jede Faserschicht an der nächsten gespiegelt, wodurch Torsionsspannungen aufgehoben werden, bevor sie die Messschleife erreichen.

Bei der Herstellung wird die Faser gespannt und mit Epoxidharz verbunden , wodurch sich innere Spannungen abbauen und nicht aufbauen können.

Polarisationserhaltende Fasern und athermische Spulenkörper stabilisieren die Lichtausbreitung zusätzlich, wenn Hitze und Vibrationen gleichzeitig auftreten.

Das Ergebnis: eine optische Spule, die sich bei Erschütterungen des Gehäuses nicht bewegt – wodurch die Sagnac-Phase stabil bleibt und die IMU-Vorspannung an ihrem Platz bleibt.

Validierungs- und Teststandards

Robustheit ist bewiesen, nicht nur behauptet.

Jede Hochstoß-Faser-IMU muss Umwelttests gemäß Militär- und Luftfahrtstandards bestehen, um die Stabilität der Vorspannung und die Ausrichtung nach mechanischer Belastung zu überprüfen.

Zu den wichtigsten Standards gehören:

- MIL-STD-810H (514.8 & 516.8): Vibrations- und Stoßprofile bis 40 g, 10–2000 Hz.

- GJB 150A-2009: Mehrachsige Vibrations- und Stoßfestigkeit für Verteidigungsinstrumente.

- RTCA DO-160G Abschnitt 7: Avionikqualifizierung unter kontinuierlicher Vibration und Temperaturänderung.

Die Geräte müssen nach diesen Tests ihre volle Funktionsfähigkeit und nominale Bias-Stabilität beibehalten, um als robustes Gerät .

Was unterscheidet eine robuste Fiber-IMU von einer Standard-IMU?

Ein robustes Faser-IMU ist nicht einfach eine verstärkte Version eines Standardmodells – es verkörpert eine völlig andere Designphilosophie. Jedes Element, von der optischen Spule bis zur kleinsten Schraube, ist so konstruiert, dass es Stöße absorbiert, anstatt ihnen zu widerstehen. Dadurch wird die strukturelle Haltbarkeit in echte Betriebssicherheit umgewandelt.

| Besonderheit | Standard Fiber IMU | Robustes Fiber-IMU |

|---|---|---|

| Stoßtoleranz | ≤ 20 g | ≥ 90 g |

| Gehäusematerial | Aluminium 6061 | Titan / 7075-T6 Legierung |

| Spulenmontage | Feste Basis | Schwimmende Aufhängung |

| Isolierung | Keiner | Drahtseil + Elastomer |

| Leiterplattenstruktur | Konventionelles FR-4 | Verstärkte Polyimid-Komponenten mit Unterfüllung |

| Steckverbinderdesign | Starre Stopfen | Flexband / federgelagert |

| Bias-Wiederherstellung | Statischer Algorithmus | Adaptiver Filter |

| Anwendung | UAVs, Labore | Raketen, Panzer, Bohranlagen |

Diese Unterschiede gehen weit über die Haltbarkeit hinaus – sie definieren Zuverlässigkeit selbst neu.

Ein robuster Faser-IMU gewährleistet die Genauigkeit auch unter extremen Bedingungen wie Gewalt, Hitze und Ermüdung und macht so aus einer Laborspezifikation eine Garantie für das Schlachtfeld.

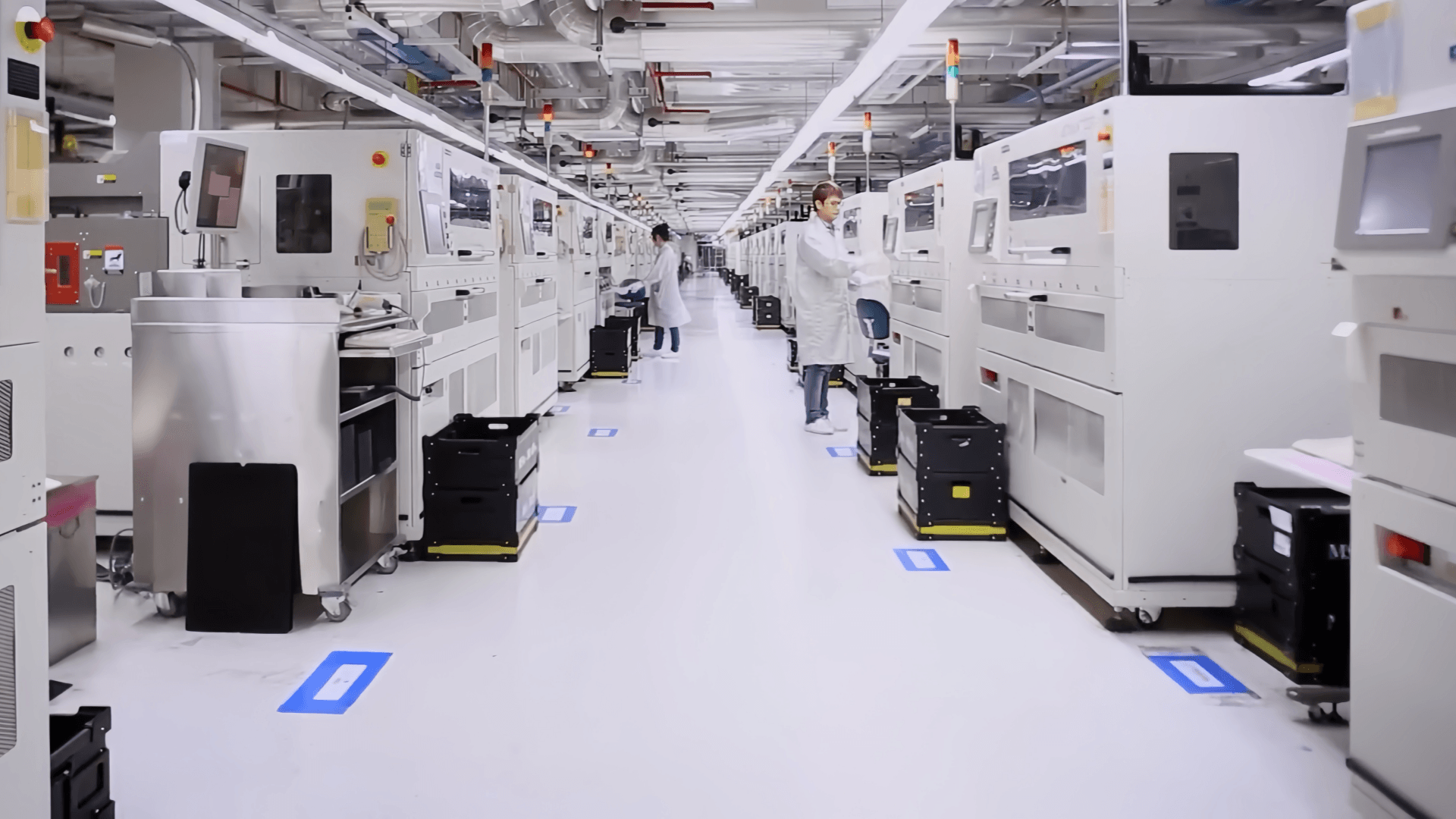

GuideNav – Die Neudefinition robuster Glasfaser-IMUs

GuideNav daher faseroptische IMUs, die selbst unter härtesten Bedingungen höchste Präzision gewährleisten. Jedes Gerät kombiniert Titangehäuse, schwimmend gelagerte optische Spulen und adaptive Bias-Korrekturalgorithmen, um Stabilität bei kontinuierlichen Vibrationen und Stößen bis zu 90 g zu gewährleisten. Diese Systeme widerstehen nicht nur mechanischer Belastung – sie meistern sie und wandeln so strukturelle Belastbarkeit in operative Zuverlässigkeit um. In Umgebungen, in denen jedes Grad und jede Sekunde zählt, GuideNav , was Leistung auf Militärniveau wirklich bedeutet.