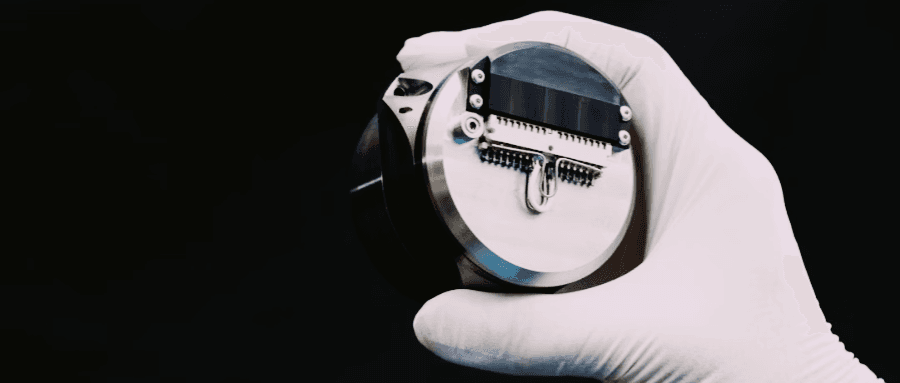

In unbemannten Luftfahrzeugen (UAVs), U-Booten und Raumfahrzeugen versprechen faseroptische Gyroskope (FOGs) unübertroffene Genauigkeit. Viele Ingenieure stellen jedoch schnell fest, dass die Betriebsergebnisse stark von den Angaben im Datenblatt abweichen können. Das Problem liegt oft nicht im Sensor selbst, sondern in Anwendungsfehlern – Fehlausrichtung, Vibrationen, mangelhafte Kalibrierung oder vernachlässigte elektromagnetische Störungen (EMI). Diese Fehler führen zu unnötigen Kosten und gefährden die Sicherheit. Die Lösung ist klar: Häufige Fehler müssen erkannt und vermieden werden, um die volle Genauigkeit und Zuverlässigkeit von FOGs auszuschöpfen.

FOGs versagen im praktischen Einsatz häufig nicht aufgrund mangelhafter Konstruktion, sondern aufgrund von Bedienungsfehlern – Fehlausrichtung, Vibrationen, unzureichende Kalibrierung oder Vernachlässigung elektromagnetischer Störungen. Die Vermeidung dieser zehn häufigen Fehler gewährleistet eine zuverlässige Navigationsleistung. GuideNav bietet ITAR-freie FOGs mit kompetenter Integrationsunterstützung, um Käufern und Ingenieuren zum Erfolg zu verhelfen.

Faseroptische Gyroskope bieten im Vergleich zu MEMS eine überlegene Bias-Stabilität und geringe Drift und bilden damit das Rückgrat missionskritischer Navigationssysteme. Um diese Leistung zu erzielen, ist jedoch eine sorgfältige Integration erforderlich. Faktoren wie Vibrationen, Temperaturschwankungen und unsachgemäße Datenverarbeitung können die Ergebnisse beeinträchtigen. In diesem Blogbeitrag gehen wir auf zehn häufige Fehler ein, die Ingenieure bei der Verwendung faseroptischer Gyroskope begehen – und zeigen, wie diese behoben werden können.

Inhaltsverzeichnis

Was passiert, wenn ein Nebelscheinwerfer bei der Montage falsch ausgerichtet wird?

Fehler: Die Montage des Nebelscheinwerfers erfolgt mit nur annähernder Ausrichtung, da angenommen wird, dass die Montageausrichtung nicht präzise sein muss.

Folge: Selbst geringfügige Fehlausrichtungen (Bruchteile eines Grades) können systematische Fehler verursachen, die sich mit der Zeit summieren. Bei unbemannten Luftfahrzeugen führt dies zu Kursabweichungen; bei Langzeitmissionen von U-Booten oder im Weltraum kann es zu Flugbahnfehlern im Kilometerbereich führen.

Abhilfe: Verwenden Sie Präzisionsvorrichtungen oder Laser-Ausrichtwerkzeuge. Führen Sie nach der Installation Kalibrierungsroutinen für die Ausrichtung durch (z. B. Sechs-Positionen-Tests) und aktualisieren Sie die Software-Kompensationswerte.

Ignorieren der Schwingungsdämpfung – Warum ist Schwingungsdämpfung für FOGs unerlässlich?

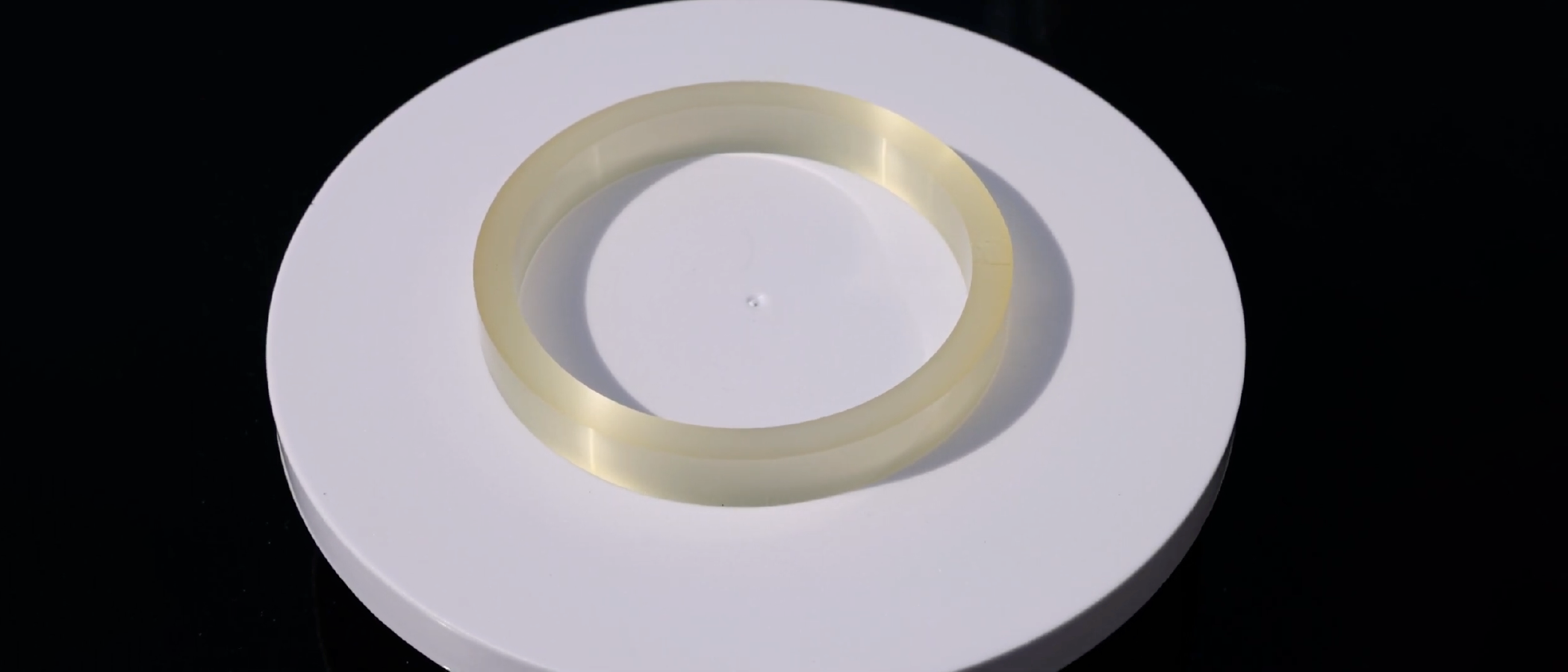

Fehler: Die FOG wird ohne Dämpfung direkt auf vibrierende Strukturen wie Motoren oder Rotorbaugruppen montiert.

Folge: Vibrationen koppeln sich in die Faserspule ein und erzeugen erhöhtes Phasenrauschen. Dies erhöht das ARW und destabilisiert den Navigationsfilter. Im schlimmsten Fall kann das System oszillieren oder divergieren.

Lösung: Mechanische Dämpfung von Anfang an einplanen. Elastomerisolatoren, Schwingungstilger oder optimierte Montageorte fernab starker Vibrationsquellen verwenden. Validierung durch Schwingungsspektrumanalyse.

Wie wirkt sich mangelhaftes Wärmemanagement auf die Genauigkeit der FOG-Messung aus?

Irrtum: Die Annahme, dass die Angabe „Temperaturkompensation“ im Datenblatt bedeutet, dass das FOG in allen Umgebungen immer gleichbleibende Leistung erbringt.

Folge: FOG-Bias und Skalierungsfaktor reagieren empfindlich auf Temperaturgradienten. Schnelle Änderungen (z. B. wenn eine Drohne vom Schatten in die direkte Sonne fliegt oder Wiedereintrittskörper extremer Hitze ausgesetzt sind) führen zu erheblichen Abweichungen, wenn sie nicht berücksichtigt werden.

Abhilfe: Systemweite thermische Auslegung anwenden – isolierte Gehäuse, Kühlkörper oder geregelte Heizungen. Das FOG in realistischen Temperaturzyklen statt nur unter stationären Bedingungen testen.

Welche Risiken birgt die Wahl der falschen Leistungsnote?

Fehler: Die Wahl eines kostengünstigeren Sensors, wenn die Mission eine Leistung auf Navigationsniveau erfordert – oder die Überdimensionierung und der Kauf eines High-End-FOG, wenn ein taktisches Gerät ausreichen würde.

Folge: Bei zu geringen Leistungsanforderungen verschlechtert sich die Navigationsgenauigkeit in GNSS-freien Umgebungen rasch. Bei zu hohen Anforderungen können Projektkosten, Gewicht, Größe und Leistungsbedarf (SWaP) sowie der logistische Aufwand unnötig hoch ausfallen.

Lösung: Die FOG-Leistungsparameter (Bias-Stabilität, ARW, Bandbreite, Temperaturbeständigkeit) müssen an die Missionsanforderungen angepasst werden. Für UAVs oder AGVs ist oft ein taktisches Modell ausreichend. Für U-Boote oder Langzeitraumfahrzeuge sind navigationstaugliche oder weltraumqualifizierte Modelle erforderlich.

Warum ist eine geeignete Kalibrierungsstrategie so wichtig?

Fehler: Sich ausschließlich auf die Werkskalibrierung zu verlassen und integrationsspezifische Faktoren wie Steckverbinderdehnung, mechanische Beanspruchung oder lokale Abweichungen zu ignorieren.

Folge: Systematische Fehler bleiben unentdeckt und führen zu anhaltenden Kurs- oder Lageabweichungen. Mit der Zeit beeinträchtigen diese unkalibrierten Abweichungen die Flugleistung erheblich.

Abhilfe: Führen Sie nach der Installation stets eine Systemkalibrierung durch. Verwenden Sie hierfür Mehrachsen-Drehzahltabellen oder statische Sechs-Positionen-Tests. Speichern Sie die Kalibrierungsparameter in der Software und wiederholen Sie die Validierung regelmäßig im Rahmen der Wartung.

Wie wirken sich Schnittstellen- und Datenverarbeitungsfehler auf die FOG-Ausgabe aus?

Fehler: Falsch konfigurierte Kommunikationseinstellungen (Baudrate, Parität, Protokoll) oder nicht übereinstimmende Abtastfrequenzen bei der Integration von FOGs mit GNSS-, LiDAR- oder Radarsensoren.

Folge: Führt zu Datenpaketverlusten, Latenz oder Desynchronisation. Bei der Sensorfusion führt dies zu schlechter Filterkonvergenz und verminderter Navigationsgenauigkeit.

Abhilfe: Protokolleinstellungen an die Spezifikationen im Datenblatt anpassen. PPS- oder Hardware-Zeitstempelung zur Synchronisierung verwenden. End-to-End-Latenz und Jitter über alle Navigationssensoren hinweg validieren.

Warum sollten sich Ingenieure mit elektromagnetischen Störungen und magnetischen Interferenzen auseinandersetzen?

Fehler: Platzierung von FOGs in der Nähe von Motoren, Wechselrichtern oder HF-Sendern ohne ordnungsgemäße Abschirmung oder Erdung.

Folge: Elektromagnetische Störungen verursachen Störungen und Jitter in den Sensorausgängen. Bei Militärfahrzeugen oder U-Booten kann eine unzureichende Abschirmung die Tarnung und die Navigationssicherheit beeinträchtigen.

Abhilfe: FOG-Kabel von Hochstromleitungen trennen. Geschirmte Kabel, Sternerdung und Metallgehäuse verwenden. EMV-Konformitätsprüfungen unter Volllast durchführen.

Welche Probleme entstehen, wenn die langfristige Drift ignoriert wird?

Fehler: Vor der Qualifizierung eines Sensors nur kurze Labortests (10–60 Minuten) durchführen.

Folge: Kurzfristige Ergebnisse mögen zwar stabil erscheinen, doch Langzeitmissionen (24–100+ Stunden) zeigen eine akkumulierte Abweichung der Messgenauigkeit und Auswirkungen von thermischer Belastung. Bei U-Booten oder Raumfahrzeugen ohne GNSS-Empfang wird dies missionskritisch.

Abhilfe: Führen Sie Langzeit-Drifttests (100–1000 Stunden) durch. Überwachen Sie die Stabilität der Abweichung über die Zeit. Wählen Sie Modelle mit nachgewiesenen Langzeit-Driftdaten, die durch Feldtests validiert wurden.

Kann Sensorfusion wirklich schlechte FOG-Daten kompensieren?

Irrtum: Der Glaube, schwache Sensoren könnten durch komplexe Fusionsalgorithmen „korrigiert“ werden.

Folge: Liefert das FOG verrauschte oder instabile Daten, kann die Sensordatenfusion (mit GNSS, LiDAR usw.) die Genauigkeit nicht vollständig wiederherstellen. Was man hineingibt, kommt auch wieder heraus.

Lösung: Verwenden Sie zunächst hochwertige FOG-Daten. Nutzen Sie Fusion, um die Sensorleistung zu verbessern, nicht zu ersetzen. Wählen Sie Lieferanten mit nachgewiesener FOG-Leistung vor der algorithmischen Kompensation.

Warum ist die Umweltqualifizierung nicht verhandelbar?

Fehler: Die Qualifizierung unter realen Umweltbedingungen wird übersprungen, da man annimmt, dass Labortests bei Raumtemperatur ausreichend sind.

Folge: Im praktischen Einsatz führen Stöße, Vibrationen, Feuchtigkeit oder extreme Temperaturen zu Leistungseinbußen oder gar zum Totalausfall. Beschaffungsteams im Verteidigungs- und Luftfahrtsektor lehnen Sensoren, die nicht den Normen MIL-STD oder DO-160 entsprechen, häufig ab.

Abhilfe: Umweltqualifizierung (MIL-STD-810, DO-160 oder gleichwertig) fordern. Prüfberichte der Lieferanten anfordern. Feldversuche unter missionsnahen Bedingungen durchführen.

Abschluss

Faseroptische Gyroskope bieten eine unübertroffene Navigationsgenauigkeit – jedoch nur bei korrekter Integration. Ihre Leistungsfähigkeit im praktischen Einsatz hängt maßgeblich nicht nur vom Sensor selbst ab, sondern auch von dessen Montage, Kalibrierung und Schutz. Durch Vermeidung der zehn oben genannten häufigen Fehler können Ingenieure und Beschaffungsteams die zuverlässige und einsatzbereite Leistung ihrer Systeme sicherstellen.

Bei GuideNav vereinen wir fortschrittliche FOG-Technologie mit dem Integrations-Know-how, das Käufer für ihren Erfolg benötigen. Unser Team bietet technischen Support, Kalibrierungsberatung und Empfehlungen für Best Practices, damit Sie das volle Potenzial von Faseroptikgyroskopen ausschöpfen können.