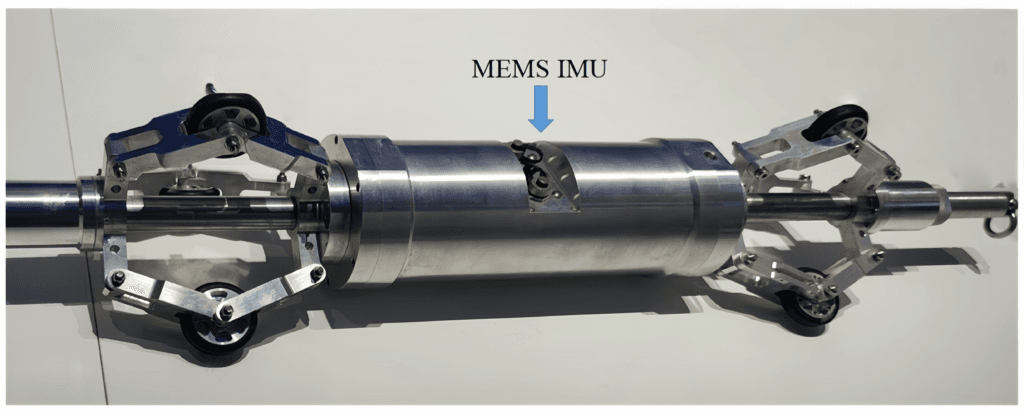

Unterirdische und Unterwasserpipelines sind schwer zu inspizieren, da GPS-Signale, Licht und magnetische Referenzen im Inneren vollständig verschwinden. Herkömmliche Sensoren wie Kameras und Encoder verlieren auf glatten oder gekrümmten Oberflächen an Genauigkeit, was die Fehlerortung unzuverlässig macht. In solchen Umgebungen ohne GNSS-Empfang MEMS-basierte Inertialmesseinheiten (IMUs) eine autarke Navigationslösung. Kompakt, energieeffizient und vibrationsfest ermöglichen diese MEMS-basierten Inertialsensoren Inspektionsrobotern , eine stabile Ausrichtung beizubehalten, präzise Bewegungen zu messen und Fehler genau zu kartieren – selbst Hunderte von Metern unter der Oberfläche.

MEMS-IMUs ermöglichen eine präzise Trägheitsnavigation für Pipeline-Inspektionsroboter, die in GNSS-freien Umgebungen operieren. Durch die Bereitstellung stabiler Lage-, Geschwindigkeits- und Positionsdaten gewährleisten sie eine zuverlässige Fehlerkartierung, eine reibungslose Bahnsteuerung und einen kontinuierlichen Betrieb in beengten unterirdischen oder Unterwasserpipelines.

In einer Pipeline, wo GNSS und visuelle Signale nicht mehr verfügbar sind, basiert die Navigation vollständig auf MEMS-IMUs. Diese kompakten Inertialsensoren erfassen Winkelgeschwindigkeit und Beschleunigung, um ein kontinuierliches Bewegungsprofil zu erstellen. Für einen Inspektionsroboter in Pipelines bedeutet präzise Inertialnavigation die genaue Kenntnis von Position, Lage und Geschwindigkeit – die Grundlage für eine zuverlässige Fehlererkennung und -kartierung.

Inhaltsverzeichnis

Die Navigationsherausforderung in GNSS-freien Pipelines

Für einen Inspektionsroboter in Rohrleitungen stellt die Navigation die größte Herausforderung dar. Tief im Inneren metallischer Rohrleitungen sind GNSS-Signale vollständig blockiert , und selbst Magnetsensoren verlieren an Zuverlässigkeit. Die einzige Möglichkeit, eine präzise Bewegungserfassung zu gewährleisten, ist Trägheitsnavigation mit einem MEMS-IMU . Durch die kontinuierliche Messung von Winkelgeschwindigkeit und linearer Beschleunigung hilft das IMU dem Roboter, seine Orientierung, Geschwindigkeit und Position in Echtzeit zu berechnen. Jegliche Instabilität oder Integrationsdrift kann zu erheblichen Kartierungsfehlern führen – deshalb sind die leistungsstarken GuideNav MEMS-IMUs für präzise Untertageinspektionen in GNSS-freien Umgebungen .

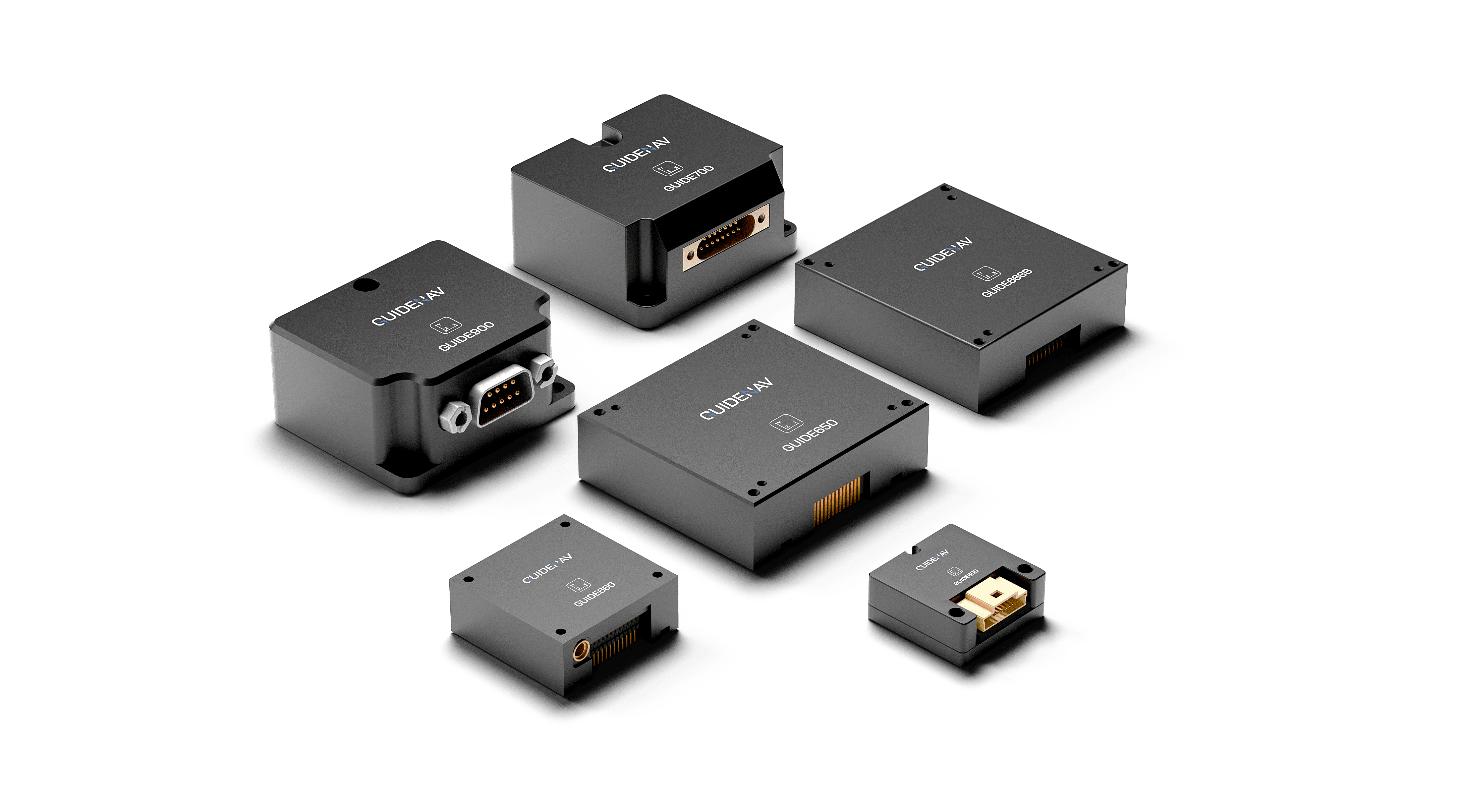

Warum die MEMS-IMU-Technologie perfekt zu Pipeline-Inspektionsrobotern passt

Kompakt. Robust. Präzise.

In einer engen Stahlrohrleitung zählt jeder Millimeter und jedes Watt.

Genau hier erweist sich die MEMS-IMU als unersetzlich.

- Kompakt und leicht: Inspektionsroboter für Rohrleitungen mit kleinem Durchmesser integrieren, wo der Platz begrenzt ist.

- Niedriger Stromverbrauch & hohe Effizienz: Unterstützt Langzeitmissionen, ohne die Stromversorgungssysteme zu überlasten.

- Vibrationsbeständig: Gewährleistet eine stabile Trägheitsnavigation auch bei Vibrationen von 20 g RMS.

- Temperaturtolerant: Funktioniert zuverlässig im Bereich von –40 °C bis +85 °C.

Im Gegensatz zu sperrigen FOG-Einheiten liefert ein MEMS-basiertes Inertialsystem hochpräzise Bewegungsdaten in Miniaturform – ideal für unterirdische Umgebungen ohne GNSS-Empfang .

Von Rohbewegungsdaten zur präzisen Positionszuordnung

In einer Pipeline ohne GNSS-Empfang jede Bewegung eines Pipeline-Inspektionsroboters selbst gemessen werden.

Ein MEMS-IMU wandelt rohe Bewegungssignale durch einen präzisen Rechenablauf Trägheitsnavigationsdaten um

Schritt 1: Bewegungserkennung

Hochwertige MEMS-Gyroskope messen die Winkelgeschwindigkeit, während MEMS-Beschleunigungsmesser die lineare Beschleunigung erfassen.

Zusammen bilden sie die Grundlage für die interne Bewegungsreferenz des Roboters.

Schritt 2 Integration & Berechnung

Der Bordprozessor integriert IMU-Daten, um Lage , Geschwindigkeit und Position in Echtzeit zu schätzen.

Dies ist der Kern der Koppelnavigation , die eine kontinuierliche Positionsverfolgung auch ohne GPS ermöglicht.

Schritt 3: Defektlokalisierung

Wenn Kameras oder Ultraschallsonden Korrosion oder Risse erkennen, liefert die GuideNav MEMS IMU genaue räumliche Koordinaten.

Dies ermöglicht es den Ingenieuren, jeden Defekt seinem genauen Ort entlang der Pipeline zuzuordnen.

Schritt 4 Kartengenerierung

Aus dem kombinierten Datenfeed wird eine hochauflösende Inspektionskarte der Pipeline die Trägheitsnavigation mit MEMS-IMUs möglich ist

Kurz gesagt: Von der reinen Beschleunigung bis zur präzisen Kartierung ist jede Phase des Prozesses auf die Genauigkeit und Bias-Stabilität einer GuideNav MEMS IMU angewiesen, die in anspruchsvollen unterirdischen oder Unterwasserumgebungen arbeitet.

Die Rolle der Schräglagenstabilität in der U-Bahn-Navigation

Warum die Stabilität von Verzerrungen wichtig ist

Bei einem Inspektionsroboter für Rohrleitungen zählt jede Abweichung.

In langen GNSS-freien Pipelines selbst kleine IMU-Abweichungen nach stundenlanger Fahrt zu großen Positionsfehlern summieren.

Beispielsweise kann eine Gyro-Abweichung von 1°/h dazu führen, dass die berechnete Position des Roboters um mehrere Meter abweicht – genug, um eine Korrosionsstelle falsch zu kennzeichnen.

Was verursacht Bias-Drift?

Bias-Instabilität in einem MEMS-IMU entsteht typischerweise durch:

- Temperaturschwankungen innerhalb der Pipeline

- Langfristige Vibrations- und mechanische Belastung

- Fertigungstoleranzen und Alterung von MEMS-Elementen

Diese Faktoren verfälschen allmählich die der Trägheitsnavigation , was zu ungenauen Kartierungs- und falschen Positionsdaten führt.

Wie industrielle MEMS-IMUs das Problem lösen

Hochwertige Industriesensoren wie die GuideNav MEMS IMUs verwenden:

- Geschlossene digitale Kompensation

- Mehrtemperaturkalibrierung

- Echtzeit-Bias-Schätzung mittels Kalman-Filterung

Dies gewährleistet eine ausgezeichnete Stabilität der Vorspannung, sodass ein Pipeline-Inspektionsroboter mehrere Kilometer mit minimaler Abweichung zurücklegen kann.

Diese Leistungsfähigkeit definiert den Unterschied zwischen Sensoren für Endverbraucher und industriellen MEMS-Trägheitsnavigationssystemen, die für die präzise Inspektion von Infrastrukturen eingesetzt werden.

Bekämpfung von Vibrationen – Mechanische und algorithmische Kompensation

Innerhalb aktiver Rohrleitungen erzeugen Pumpen und Strömungsturbulenzen ständige Vibrationen, die die Trägheitsnavigation .

Minderwertige MEMS-IMUs interpretieren diese Schwingungen oft fälschlicherweise als reale Bewegung, was zu Drift und instabiler Lage bei Pipeline-Inspektionsrobotern .

GuideNav MEMS IMUs lösen dieses Problem durch eine mikrogedämpfte mechanische Konstruktion, digitale Filterung und adaptive Kalman-Algorithmen, die vibrationsbedingte Verzerrungen in Echtzeit beseitigen.

Temperaturstabilität und thermische Kalibrierung

Pipelines durchqueren häufig Umgebungen, die von gefrorenem Boden bis zu heißen Kompressorzonen reichen, wo Temperaturschwankungen der MEMS-IMU .

Instabile Temperaturen beeinflussen die Messgenauigkeit und den Skalierungsfaktor, was zu Navigationsabweichungen bei Rohrleitungsinspektionsrobotern .

Um dem entgegenzuwirken, GuideNav MEMS IMUs Mehrpunkt- Temperaturkalibrierungs- und digitale thermische Kompensationsmodelle , die eine Bias-Stabilität im Bereich von –40 °C bis +85 °C gewährleisten.

Dies garantiert eine gleichbleibende der Trägheitsnavigation bei Langzeitmissionen, selbst unter starken Umwelteinflüssen – ein entscheidender Vorteil für GNSS-freie Untergrund- oder Unterwassereinsätze .

Sensorfusion – Der Schlüssel zur Langzeitgenauigkeit

Selbst die stabilsten MEMS-IMUs weisen mit der Zeit eine Drift auf.

Um die Genauigkeit von Inspektionsrobotern für Rohrleitungen , müssen die Rohdaten der Trägheitsnavigation mit Radencodern, Drucksensoren oder Ultraschall-Entfernungsmessern fusioniert werden.

Mithilfe fortschrittlicher Kalman-Filterung oder Fehlerzustandsfusion GuideNav MEMS IMUs diese Signale, um die Abweichung kontinuierlich zu schätzen und zu korrigieren .

Dieser Multisensoransatz minimiert den kumulativen Fehler und gewährleistet so eine präzise Trajektorien- und Defektlokalisierung über große Entfernungen.

In Umgebungen ohne GNSS-Empfang es diese intelligente Sensorfusion, die aus rohen Trägheitsdaten zuverlässige Navigationsleistungen für die reale Welt macht.

Unbeaufsichtigte Drift führt nicht zu einer unmittelbaren Fehlfunktion, beeinträchtigt jedoch mit der Zeit unbemerkt die Präzision . Durch eine regelmäßige Neukalibrierung im Werk bleibt die FOG IMU innerhalb ihrer ursprünglichen Leistungsgrenzen.

Technische Überlegungen zur MEMS-IMU-Integration

Selbst die präzisesten MEMS-IMUs können an Leistung einbüßen, wenn sie unsachgemäß installiert werden.

Bei einem Pipeline-Inspektionsroboter eine präzise mechanische Ausrichtung und eine starre Montage für eine zuverlässige Trägheitsnavigation .

Eine Fehlausrichtung zwischen den IMU-Achsen und dem Körperkoordinatensystem des Roboters kann zu Skalierungs- und Querachsenfehlern führen, die durch keine Software vollständig korrigiert werden können.

GuideNav MEMS IMUs eine Orthogonalität von bis zu 200 ppm kalibriert und bieten RS-422- oder CAN-Schnittstellen zur einfachen Integration mit industriellen Steuerungen.

Eine fachgerechte Installation gewährleistet eine gleichbleibende Bias-Stabilität und eine genaue Bewegungsverfolgung und ermöglicht so eine zuverlässige Navigation in unterirdischen Pipelines ohne GNSS-Empfang .

Zukunftsaussichten – MEMS-IMU als Gehirn autonomer Pipeline-Roboter

Die nächste Generation von Pipeline-Inspektionsrobotern entwickelt sich hin zu vollständiger Autonomie.

Im Kern bietet MEMS-IMU Trägheitsnavigation in GNSS-freien Umgebungen und ermöglicht so eine präzise Bewegungssteuerung und Fehlerkartierung.

GuideNav MEMS IMUs mit KI-Analysen für eine intelligentere, selbstkorrigierende Navigation integrieren