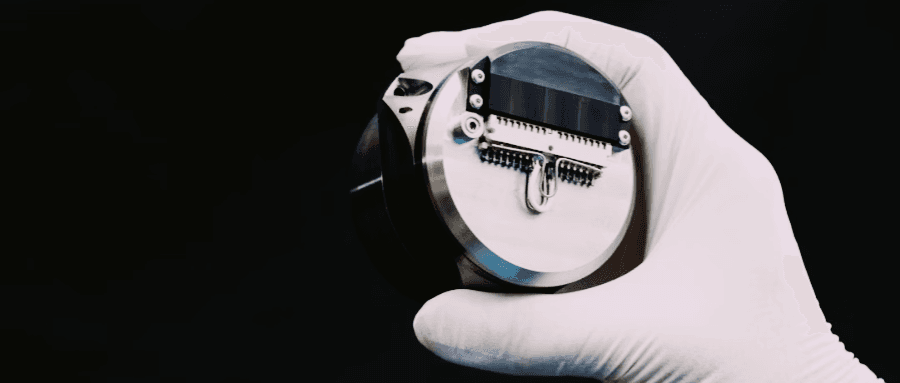

In Drohnen, U-Booten und Raumfahrzeugen versprechen faseroptische Gyroskope (FOGs) unübertroffene Genauigkeit. Viele Ingenieure stellen jedoch schnell fest, dass die Betriebsergebnisse stark von den Angaben im Datenblatt abweichen können. Das Problem liegt oft nicht im Sensor, sondern in Anwendungsfehlern – Fehlausrichtung, Vibration, mangelhafte Kalibrierung oder ignorierte elektromagnetische Störungen. Diese Fehler verschwenden Budgets und gefährden die Sicherheit. Die Lösung liegt auf der Hand: Identifizieren und vermeiden Sie häufige Fehler, um die wahre Genauigkeit und Zuverlässigkeit von FOGs zu erreichen.

FOGs versagen im Feld oft nicht aufgrund mangelhafter Konstruktion, sondern aufgrund von Anwendungsfehlern – Fehlausrichtung, Vibrationen, unzureichender Kalibrierung oder Nichtbeachtung elektromagnetischer Störungen. Die Vermeidung dieser 10 häufigen Fehler gewährleistet eine optimale Navigationsleistung. GuideNav bietet ITAR-freie FOGs mit fachkundiger Integrationsunterstützung, um Käufern und Ingenieuren zum Erfolg zu verhelfen.

Faseroptische Gyroskope bieten im Vergleich zu MEMS eine überlegene Bias-Stabilität und geringe Drift und bilden damit das Rückgrat der unternehmenskritischen Navigation. Um diese Leistung zu erreichen, ist jedoch eine sorgfältige Integration erforderlich. Reale Faktoren wie Vibrationen, Temperaturschwankungen und schlechte Datenverarbeitung können die Ergebnisse beeinträchtigen. In diesem Blog untersuchen wir zehn häufige Fehler, die Ingenieure bei FOGs machen – und wie man sie behebt.

Inhaltsverzeichnis

Was passiert, wenn ein FOG während der Montage falsch ausgerichtet wird?

Fehler: Installation des FOG mit ungefährer Ausrichtung, in der Annahme, dass die Montageausrichtung nicht präzise sein muss.

Folge: Schon kleine Fehlausrichtungen (Bruchteile eines Grades) können systematische Fehler verursachen, die sich mit der Zeit anhäufen. Bei Drohnen führt dies zu Kursabweichungen; bei Langzeitmissionen in U-Booten oder im Weltraum kann es zu Flugbahnfehlern im Kilometerbereich kommen.

Lösung: Verwenden Sie Präzisionsvorrichtungen oder Laserausrichtungswerkzeuge. Führen Sie nach der Installation Kalibrierungsroutinen für die Ausrichtung durch (z. B. Sechs-Positionen-Tests) und aktualisieren Sie die Software-Kompensationswerte.

Vibrationsisolation ignorierenWarum ist Vibrationsisolation für FOGs unerlässlich?

Fehler: Montage des FOG direkt auf vibrierenden Strukturen wie Motoren oder Rotorbaugruppen ohne Dämpfung.

Folge: Vibrationen werden in die Faserspule eingekoppelt und erzeugen übermäßiges Phasenrauschen. Dies erhöht den ARW und destabilisiert den Navigationsfilter. Im schlimmsten Fall kann das System schwingen oder divergieren.

Lösung: Konzipieren Sie von Anfang an eine mechanische Dämpfung. Verwenden Sie Elastomerisolatoren, abgestimmte Massendämpfer oder optimierte Montageorte abseits starker Vibrationsquellen. Validieren Sie dies mit Schwingungsspektrumtests.

Wie wirkt sich ein schlechtes Wärmemanagement auf die FOG-Genauigkeit aus?

Fehler: Angenommen, die „Temperaturkompensation“ im Datenblatt bedeutet, dass das FOG in allen Umgebungen immer eine gleichbleibende Leistung erbringt.

Folge: FOG-Bias und Skalierungsfaktor reagieren empfindlich auf Temperaturgradienten. Schnelle Änderungen (z. B. wenn eine Drohne aus dem Schatten ins direkte Sonnenlicht fliegt oder Wiedereintrittsfahrzeuge extremer Hitze ausgesetzt sind) führen zu erheblicher Drift, wenn sie nicht berücksichtigt werden.

Lösung: Wenden Sie ein thermisches Design auf Systemebene an – isolierte Gehäuse, Kühlkörper oder gesteuerte Heizungen. Testen Sie das FOG in realistischen Wärmezyklen statt nur unter stationären Bedingungen.

Welche Risiken ergeben sich aus der Wahl der falschen Leistungsstufe?

Fehler: Auswahl eines kostengünstigeren Sensors, wenn die Mission eine Navigationsleistung erfordert – oder Überspezifizierung und Kauf eines High-End-FOG, wenn eine Einheit in taktischer Qualität ausreichen würde.

Folge: Bei zu geringer Leistung verschlechtert sich die Navigationsgenauigkeit in Umgebungen ohne GNSS-Unterstützung schnell. Bei zu hoher Leistung können Projektkosten, SWaP und Logistik unnötig hoch ausfallen.

Lösung: Passen Sie die FOG-Leistungsparameter (Bias-Stabilität, ARW, Bandbreite, Temperaturbeständigkeit) an die Missionsanforderungen an. Für UAVs oder AGVs ist taktische Qualität oft ausreichend. Für U-Boote oder Langzeit-Raumfahrzeuge sind navigationstaugliche oder weltraumtaugliche Modelle erforderlich.

Warum ist eine geeignete Kalibrierungsstrategie entscheidend?

Fehler: Verlassen Sie sich nur auf die Werkskalibrierung und ignorieren Sie integrationsspezifische Faktoren wie Steckerbelastung, mechanische Belastung oder lokale Offsets.

Folge: Systematische Fehler bleiben unentdeckt und führen zu anhaltender Kurs- oder Lageabweichung. Mit der Zeit beeinträchtigen diese unkalibrierten Abweichungen die Leistung.

Lösung: Führen Sie nach der Installation stets eine Systemkalibrierung durch. Verwenden Sie mehrachsige Drehratentabellen oder statische Tests mit sechs Positionen. Speichern Sie die Kalibrierungsparameter in der Software und wiederholen Sie die Validierung regelmäßig während der Wartung.

Wie wirken sich Schnittstellen- und Datenverarbeitungsfehler auf die FOG-Ausgabe aus?

Fehler: Falsch konfigurierte Kommunikationseinstellungen (Baudrate, Parität, Protokoll) oder nicht übereinstimmende Abtastfrequenzen bei der Integration von FOGs mit GNSS-, LiDAR- oder Radarsensoren.

Folge: Verursacht Datenpaketverlust, Latenz oder Desynchronisierung. Bei der Sensorfusion führt dies zu einer schlechten Filterkonvergenz und einer verringerten Navigationsgenauigkeit.

Lösung: Passen Sie die Protokolleinstellungen an die Datenblattspezifikationen an. Verwenden Sie PPS oder Hardware-Zeitstempel zur Synchronisierung. Überprüfen Sie die End-to-End-Latenz und den Jitter über alle Navigationssensoren hinweg.

Warum sollten sich Ingenieure über elektromagnetische Störungen und magnetische Interferenzen Gedanken machen?

Fehler: Platzierung von FOGs in der Nähe von Motoren, Wechselrichtern oder HF-Sendern ohne ordnungsgemäße Abschirmung oder Erdung.

Folge: EMI führt zu Spannungsspitzen und Jitter in den Sensorausgängen. Bei Militärfahrzeugen oder U-Booten kann eine unzureichende Abschirmung die Tarnung und Navigationssicherheit beeinträchtigen.

Lösung: Trennen Sie die FOG-Verkabelung von Hochstromleitungen. Verwenden Sie geschirmte Kabel, sternförmige Erdung und Metallgehäuse. Führen Sie EMI/EMV-Konformitätstests unter voller Betriebslast durch.

Welche Probleme entstehen, wenn die langfristige Drift ignoriert wird?

Fehler: Vor der Qualifizierung eines Sensors werden nur kurze Labortests (10–60 Minuten) durchgeführt.

Folge: Kurzfristige Ergebnisse mögen zwar stabil erscheinen, doch Langzeitmissionen (24–100+ Stunden) zeigen akkumulierte Bias-Drift- und thermische Stresseffekte. Bei U-Booten oder Raumfahrzeugen ohne GNSS-Unterstützung wird dies missionskritisch.

Lösung: Führen Sie erweiterte Dauertests (100–1000 Stunden) durch. Überwachen Sie die Bias-Stabilität im Zeitverlauf. Wählen Sie Modelle mit nachgewiesenen, durch Feldtests validierten Langzeitdriftdaten.

Kann Sensorfusion wirklich schlechte FOG-Daten kompensieren?

Fehler: Der Glaube, dass schwache Sensoren mit komplexen Fusionsalgorithmen „repariert“ werden können.

Folge: Wenn das FOG verrauschte oder instabile Daten erzeugt, kann die Genauigkeit durch die Sensorfusion (mit GNSS, LiDAR usw.) nicht vollständig wiederhergestellt werden. Garbage in = Garbage out.

Lösung: Beginnen Sie mit hochwertigen FOG-Daten. Nutzen Sie die Fusion, um die Sensorleistung zu verbessern, nicht zu ersetzen. Wählen Sie Lieferanten mit nachgewiesener FOG-Leistung, bevor Sie algorithmische Kompensation einsetzen.

Warum ist die Umweltqualifikation nicht verhandelbar?

Fehler: Überspringen der Umweltqualifikation unter realen Bedingungen, da angenommen wird, dass Labortests bei Raumtemperatur ausreichen.

Folge: Im Einsatz führen Stöße, Vibrationen, Feuchtigkeit oder extreme Temperaturen zu Leistungseinbußen oder sogar zum völligen Ausfall. Beschaffungsteams in der Verteidigungs- und Luft- und Raumfahrtindustrie lehnen Sensoren ohne MIL-STD- oder DO-160-Konformität häufig ab.

Lösung: Fordern Sie eine Umweltzertifizierung (MIL-STD-810, DO-160 oder gleichwertig). Fordern Sie Testberichte von Lieferanten an. Führen Sie Feldversuche unter einsatztypischen Bedingungen durch.

Abschluss

Glasfaser-Gyroskope bieten unübertroffene Navigationsgenauigkeit – allerdings nur bei korrekter Integration. Ihre Leistung im realen Einsatz hängt nicht nur vom Sensor selbst ab, sondern auch von dessen Montage, Kalibrierung und Schutz. Indem Ingenieure und Beschaffungsteams die oben genannten zehn häufigen Fehler vermeiden, können sie die zuverlässige und einsatzbereite Leistung ihrer Systeme sicherstellen.

Bei GuideNav kombinieren wir fortschrittliche FOG-Technologie mit der Integrationskompetenz, die Käufer für ihren Erfolg benötigen. Unser Team bietet technischen Support, Kalibrierungsberatung und Best-Practice-Empfehlungen, damit Sie das volle Potenzial von Glasfaser-Gyroskopen ausschöpfen können.