Trägheitsmesseinheiten (IMUs) sind die stillen Arbeitspferde der modernen Navigation. Sie erfassen jede Bewegung, Rotation und Beschleunigung und liefern wichtige Daten an Drohnen, Schiffe, Landfahrzeuge und Luft- und Raumfahrtsysteme. Trotz ihrer wichtigen Rolle werden IMUs jedoch oft missverstanden oder falsch eingesetzt. Kleine Fehler in der Integrationsphase können sich zu massiven Betriebsausfällen ausweiten – mit der Folge von Drift, Instabilität oder sogar Missionsverlust. Die Integration von IMUs ist keine einfache Sache des „Plug-and-Play“. Sie erfordert Präzision, Disziplin und Weitsicht.

Fehler bei der IMU-Integration können die Navigationszuverlässigkeit beeinträchtigen. Von Fehlausrichtungen und Vibrationen bis hin zu mangelhafter Kalibrierung und übermäßigem Vertrauen in die Sensorfusion – Ingenieure wiederholen oft dieselben Fehler. In diesem Leitfaden untersuchen wir die 10 häufigsten Fehler bei der IMU-Integration, erklären ihre Folgen und bieten Expertenlösungen, die Sie in Ihren eigenen Projekten anwenden können.

Inhaltsverzeichnis

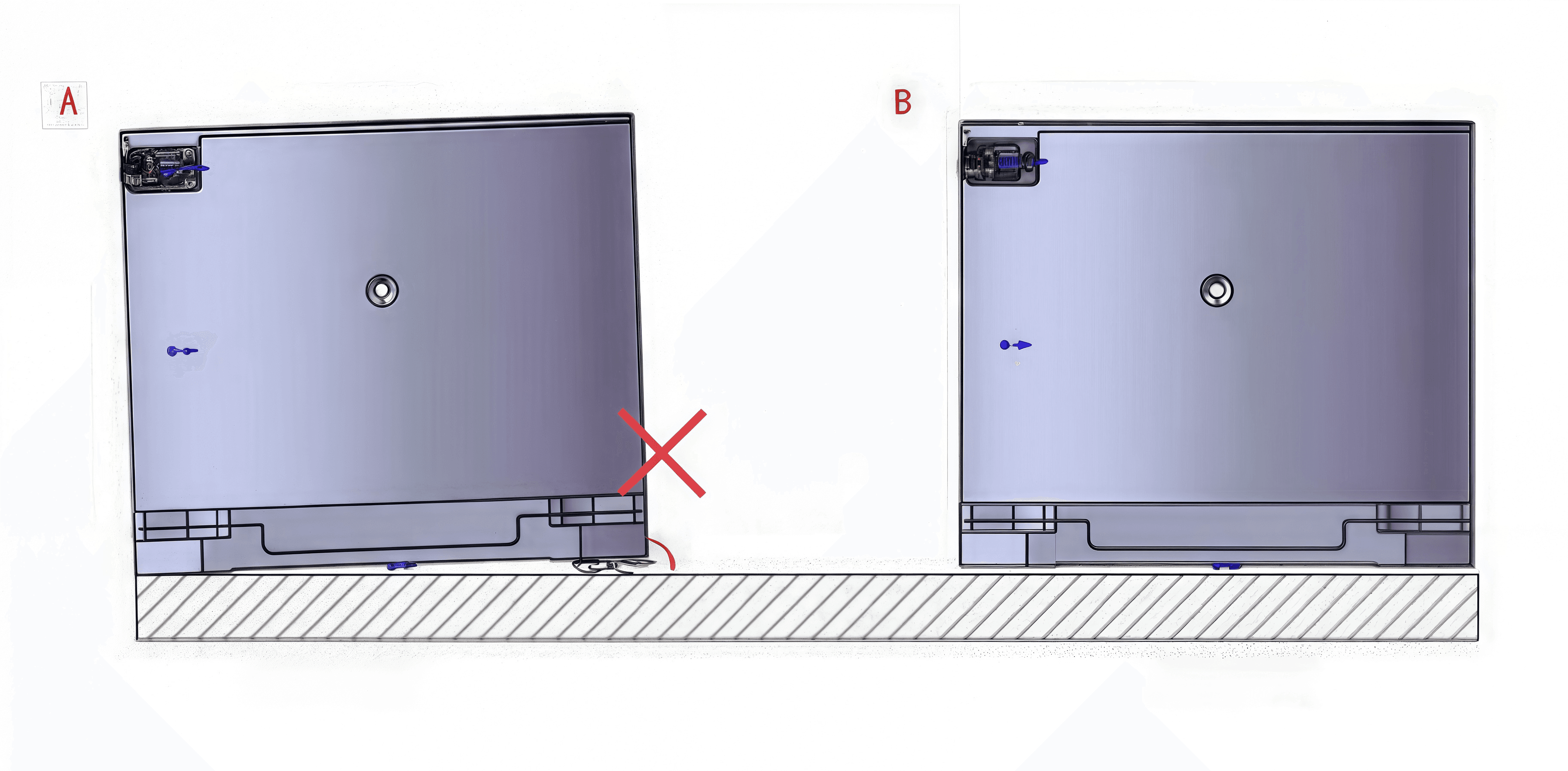

Fehlausrichtung während der Installation

Fehler:

Ingenieure montieren IMUs manchmal „nah genug“ am Referenzrahmen der Plattform, ohne sie präzise auszurichten. Ein paar Grad Fehler mögen geringfügig erscheinen, aber in der Navigation können diese Abweichungen zu massiven Fehlern führen.

Auswirkungen:

Falsch ausgerichtete Achsen führen zu systematischen Verzerrungen bei der Lage- und Geschwindigkeitsschätzung. Bei längeren Missionen führt dies zu einer zunehmenden Drift, insbesondere bei GPS-freien Einsätzen, bei denen die IMU die einzige zuverlässige Quelle ist. Ein UAV kann langsam vom Kurs abkommen oder ein Roboterfahrzeug seinen Kurs falsch einschätzen.

Fix:

Definieren Sie Referenzachsen immer im CAD und verwenden Sie bei der Installation Präzisionswerkzeuge wie Laser-Ausrichtungsvorrichtungen. Führen Sie nach der Montage eine Ausrichtungskalibrierung durch, um kleine Abweichungen zu messen und auszugleichen.

💡Profi-Tipp: Verlassen Sie sich niemals allein auf mechanische Toleranzen – die Kalibrierung nach der Integration ist Ihr Sicherheitsnetz.

Vibrationsisolierung ignorieren

Fehler:

Montage einer IMU direkt auf vibrierenden Strukturen wie Propellerarmen, Motoren oder Fahrzeugchassis, vorausgesetzt, die internen Filter des Sensors kompensieren dies.

Auswirkungen:

Vibrationen beeinträchtigen Beschleunigungssensorsignale und erzeugen falsche Winkelgeschwindigkeiten in Gyroskopen. Die Folge sind verrauschte Ausgänge, instabile Navigationsfilter und sichtbares Zittern in Stabilisierungssystemen. In Flugzeugen oder kardanischen Aufhängungen können Vibrationen die Zielgenauigkeit beeinträchtigen.

Fix:

Verwenden Sie Schwingungsisolatoren, die auf die dominanten Frequenzen Ihrer Plattform abgestimmt sind. Kombinieren Sie Hardware-Dämpfung mit digitaler Filterung, um Resteffekte zu minimieren. Validieren Sie die Leistung unter realen Einsatzbelastungen, nicht nur im Labor.

💡Profi-Tipp: Führen Sie immer eine Schwingungsspektrumanalyse Ihrer Plattform durch, bevor Sie das Isolationsdesign fertigstellen.

Wärmemanagement übersehen

Fehler:

Vorausgesetzt, dass die integrierte Temperaturkompensation der IMU alle thermischen Probleme löst.

Auswirkungen:

Bei realen Missionen kommt es zu einer schnellen Erwärmung durch Elektronik, Triebwerksabgase oder Kaltlagerung. Diese führen zu Bias-Instabilität, Skalenfaktordrift und verminderter Genauigkeit. Im Weltraum können Temperaturschwankungen verheerende Folgen haben, wenn sie nicht berücksichtigt werden.

Fix:

Entwickeln Sie eine Wärmeregelung auf Systemebene. Zu den Optionen gehören isolierende Gehäuse, zusätzliche Wärmeverteiler oder sogar gesteuerte Heizgeräte. Überwachen Sie die Temperatursensoren an Bord, um die Stabilität während des gesamten Missionsprofils zu überwachen.

💡Profi-Tipp: Testen Sie IMUs unter realistischen Temperaturzyklen, nicht nur unter statischen Temperaturpunkten.

Die Wahl der falschen Leistungsstufe

Fehler:

Die Auswahl einer IMU basiert ausschließlich auf Kosten, Größe oder Verfügbarkeit, ohne die Missionsdauer oder Präzisionsanforderungen zu berücksichtigen.

Auswirkungen:

Consumer-MEMS mögen in kurzen Tests akzeptabel aussehen, driften aber in stundenlangen oder GPS-freien Szenarien unkontrolliert. Taktische MEMS oder FOG-IMUs sind für ernsthafte Missionen erforderlich, werden aber oft aus Kostengründen weggelassen, was später zu kostspieligen Neukonstruktionen führt.

Fix:

Passen Sie die IMU-Leistung (Bias-Instabilität, Random Walk, Bandbreite) an die Missionsanforderungen an. Verwenden Sie Consumer-MEMS für Hobbydrohnen, taktische MEMS für UAVs und Verteidigungsfahrzeuge sowie FOGs für maritime oder Luft- und Raumfahrtoperationen.

| IMU-Typ | Häufiger Missbrauch | Richtige Anwendung |

|---|---|---|

| Verbraucher-MEMS | Aus Kostengründen ausgewählt | Kurze, unkritische Robotik |

| Taktische MEMS | Wegen des Preises übersehen | UAVs, UGVs, Verteidigungsplattformen |

| Nebel-IMU | Als übertrieben angesehen | Seefahrt, Luft- und Raumfahrt, GPS-freie Operationen |

💡Profi-Tipp: Bewerten Sie immer die Lebenszykluskosten eines Missionsfehlers im Vergleich zu den anfänglichen Sensorkosten.

Schlechte Kalibrierungsstrategie

Fehler:

Verlassen Sie sich ausschließlich auf die Kalibrierung des Herstellers und gehen Sie davon aus, dass diese allgemeingültig ist.

Auswirkungen:

Mechanische Toleranzen, Montagefehler und Steckerspannungen führen zu systemspezifischen Abweichungen. Ohne sekundäre Kalibrierung beeinträchtigen diese Fehler die Navigationsleistung und die Fusionsergebnisse.

Fix:

Führen Sie Kalibrierungen auf Systemebene durch, z. B. Sechs-Positionen-Tests oder die Charakterisierung von Ratentabellen. Aktualisieren Sie die Kalibrierungstabellen in der Firmware und wiederholen Sie dies regelmäßig, um die Konsistenz zu gewährleisten.

💡Profi-Tipp: Behandeln Sie die Kalibrierung als wiederkehrenden Wartungsschritt und nicht als einmaligen Fabrikvorgang.

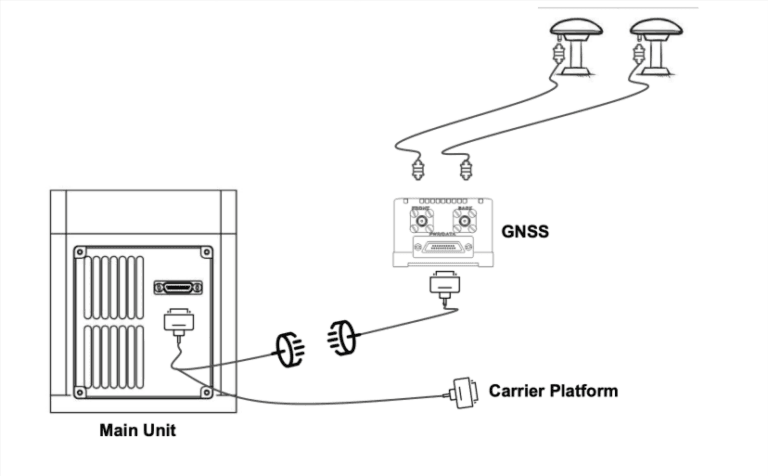

Unzureichende Schnittstelle und Datenverarbeitung

Fehler:

Falsch konfigurierte Abtastraten, Ignorieren der Latenz oder Fehlschlagen der Synchronisierung von Daten mit anderen Sensoren.

Auswirkungen:

Selbst hochwertige IMUs werden unzuverlässig, wenn ihre Daten verzögert oder falsch ausgerichtet sind. Die Fusion mit GNSS, LiDAR oder Vision schlägt fehl, wenn die Zeitstempel nicht übereinstimmen.

Fix:

Entwerfen Sie robuste Datenpipelines. Verwenden Sie PPS oder Hardware-Zeitstempel, um alles synchron zu halten. Validieren Sie die End-to-End-Latenz vom Sensor zum Prozessor.

💡Profi-Tipp: Betrachten Sie die Zeitsynchronisierung als Teil der Sensorqualität – nicht als nachträglichen Einfall.

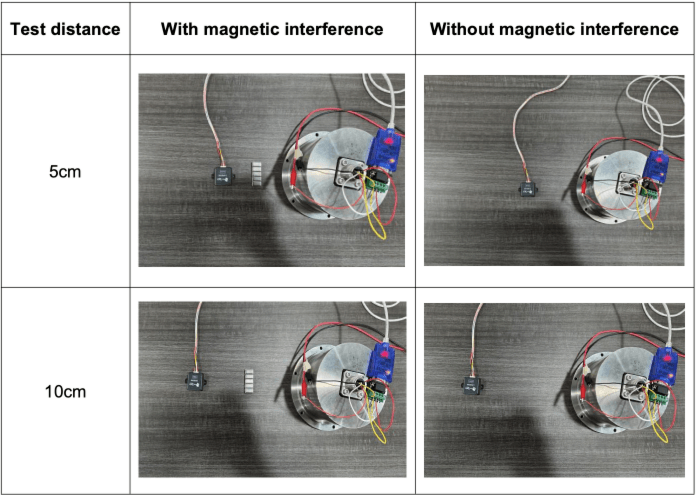

Ignorieren magnetischer und elektromagnetischer Störungen

Fehler:

Installieren Sie IMUs in der Nähe von Motoren, Hochstromkabeln oder HF-Antennen.

Auswirkungen:

Magnetfelder verzerren Beschleunigungs- und Kreiselsignale. EMI-Störungen dringen in die Sensorelektronik ein und verursachen fehlerhafte Ergebnisse. Dies ist besonders häufig bei kardanischen Aufhängungen von Drohnen der Fall, wo Sensoren aufgrund kompakter Bauweise gefährlich nahe an die Motoren gelangen.

Fix:

Platzieren Sie IMUs fern von elektromagnetischen Störungen. Verwenden Sie abgeschirmte Gehäuse, Twisted-Pair-Kabel und geeignete Erdungsmethoden. Testen Sie unter voller elektrischer Belastung, um versteckte Störungen aufzudecken.

💡Profi-Tipp: Ein sauberes mechanisches Design kann EMI-Probleme effektiver lösen als komplexe Filter.

Keine Berücksichtigung langfristiger Abweichungen

Fehler:

Validieren von IMUs mit Kurzzeittests, wobei die Drift über Stunden oder Tage ignoriert wird.

Auswirkungen:

Die Bias-Instabilität akkumuliert sich und verursacht kilometerlange Positionsfehler. Systeme, die ausschließlich auf IMUs angewiesen sind (U-Boote, Raumfahrzeuge, GPS-gestörte UAVs), werden unbrauchbar.

Fix:

Führen Sie Dauertests durch, die die Dauer von Missionen simulieren. Wählen Sie taktische oder FOG-IMUs für langfristige Navigationsstabilität.

💡Profi-Tipp: Bewerten Sie die Drift immer über mehr als 100 Stunden, nicht nur 10 Minuten im Labor.

Übermäßiges Vertrauen in die Sensorfusion

Fehler:

Angenommen, Kalman-Filter oder KI-basierte Fusion können schwache IMUs reparieren.

Auswirkungen:

Schlechte Sensordaten verschmutzen den Filter. Anstatt die Genauigkeit zu verbessern, vervielfacht die Fusion die Fehler – „Müll rein, Müll raus“.

Fix:

Beginnen Sie mit zuverlässigen IMU-Daten. Fusion soll die Leistung verbessern, nicht die Rettung defekter Sensoren. Nutzen Sie nach Möglichkeit Redundanz, um Signale zu überprüfen.

💡Profi-Tipp: Eine gute IMU reduziert die Filterkomplexität und erhöht die Robustheit erheblich.

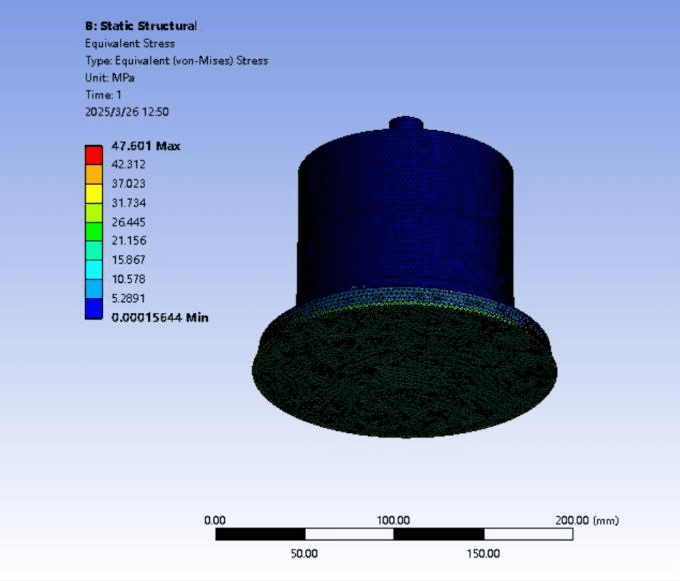

Unterschätzung der Umweltqualifikation

Fehler:

Testen Sie IMUs nur unter Laborbedingungen und gehen Sie davon aus, dass die Ergebnisse im Feld dieselben sein werden.

Auswirkungen:

Feuchtigkeit, Staub, Stöße und extreme Wetterbedingungen übersteigen die kommerziellen Spezifikationen. Ohne entsprechende Qualifikation versagen IMUs bei kritischen Missionen.

Fix:

Wählen Sie IMUs aus, die nach MIL-STD-810G, DO-160 oder einem gleichwertigen Standard getestet wurden. Fordern Sie Testdaten an, nicht nur Angaben im Datenblatt.

💡Profi-Tipp: Bitten Sie Anbieter um Qualifikationsberichte – echte Daten sind besser als Marketingversprechen.

Abschluss

Die Integration von IMUs ist Kunst und Wissenschaft zugleich. Selbst die fortschrittlichsten Algorithmen oder Steuerungssysteme können eine schlechte Installation, Kalibrierung oder unzureichende Tests nicht kompensieren. Indem Ingenieure die hier beschriebenen 10 Fehler vermeiden, können sie das wahre Potenzial von IMUs freisetzen und Systeme bauen, die im Feld bestehen und erfolgreich sind.

GuideNav bietet eine breite Palette an IMUs bestehend aus leistungsstarken MEMS-/Glasfaser-/Mini-Glasfaser-Gyroskopen und MEMS-/Quarz-Beschleunigungssensoren , bei denen ein Ausfall keine Option ist. Benötigen Sie eine einsatzbereite IMU? Unsere Experten unterstützen Sie gerne bei der Integration.