Підземні та підводні трубопроводи важко інспектувати, оскільки сигнали GPS, світло та магнітні орієнтири зникають всередині. Традиційні датчики, такі як камери та енкодери, втрачають точність на слизьких або вигнутих поверхнях, що робить локалізацію дефектів ненадійною. У таких середовищах, де відсутній GNSS, інерціальні вимірювальні блоки (IMU) MEMS забезпечують автономне навігаційне рішення. Компактні, малопотужні та вібростійкі, ці інерціальні датчики на базі MEMS дозволяють роботам для інспекції трубопроводів підтримувати стабільну орієнтацію, вимірювати точний рух і точно картографувати дефекти – навіть на глибині сотень метрів під поверхнею.

MEMS-імунологічні модулі (IMU) забезпечують точну інерційну навігацію для роботів для інспекції трубопроводів, що працюють в середовищах, де немає GNSS. Забезпечуючи стабільні дані про положення, швидкість та місцезнаходження, вони забезпечують надійне картування дефектів, плавне керування траєкторією та безперервну роботу в обмежених підземних або підводних трубопроводах.

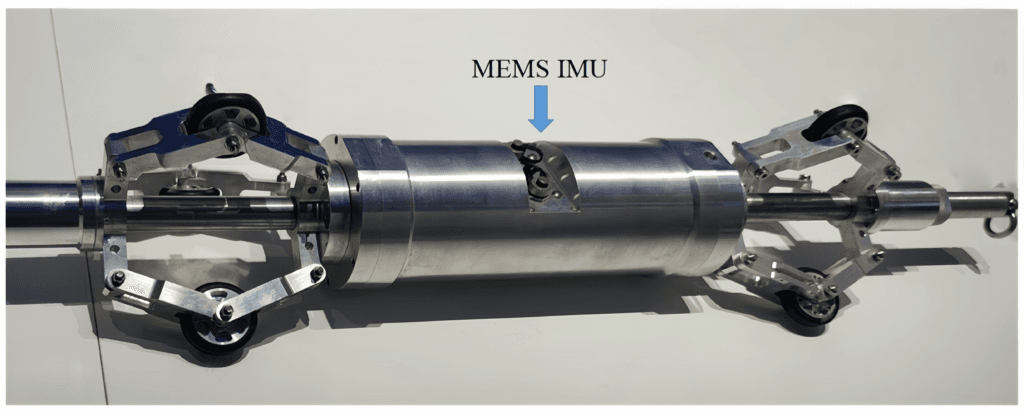

Усередині трубопроводу, де зникають GNSS та візуальні підказки, навігація повністю залежить від MEMS IMU. Ці компактні інерційні датчики фіксують кутову швидкість та прискорення для побудови профілю безперервного руху. Для робота для інспекції трубопроводів точна інерційна навігація означає знання його точного положення, положення та швидкості – основи для надійного виявлення та картографування дефектів.

Зміст

Проблема навігації в трубопроводах, що не підтримують GNSS

Для робота для інспекції трубопроводів навігація є найскладнішою проблемою. Глибоко всередині металевих трубопроводів сигнали GNSS повністю блокуються , і навіть магнітні датчики втрачають надійність. Єдиний спосіб підтримувати точне відстеження руху – це інерційна навігація, що працює на базі MEMS IMU . Постійно вимірюючи кутову швидкість та лінійне прискорення, IMU допомагає роботу обчислювати свою орієнтацію, швидкість та положення в режимі реального часу. Будь-яка нестабільність зміщення або дрейф інтегрування можуть спричинити значні помилки картографування, саме тому високопродуктивні MEMS IMU GuideNav є важливими для точного підземного контролю в середовищах, де немає GNSS .

Чому технологія MEMS IMU ідеально підходить для роботів для інспекції трубопроводів

Компактний. Міцний. Точний.

У вузькому сталевому трубопроводі кожен міліметр і кожен ват мають значення.

Саме тут MEMS IMU виявляється незамінним.

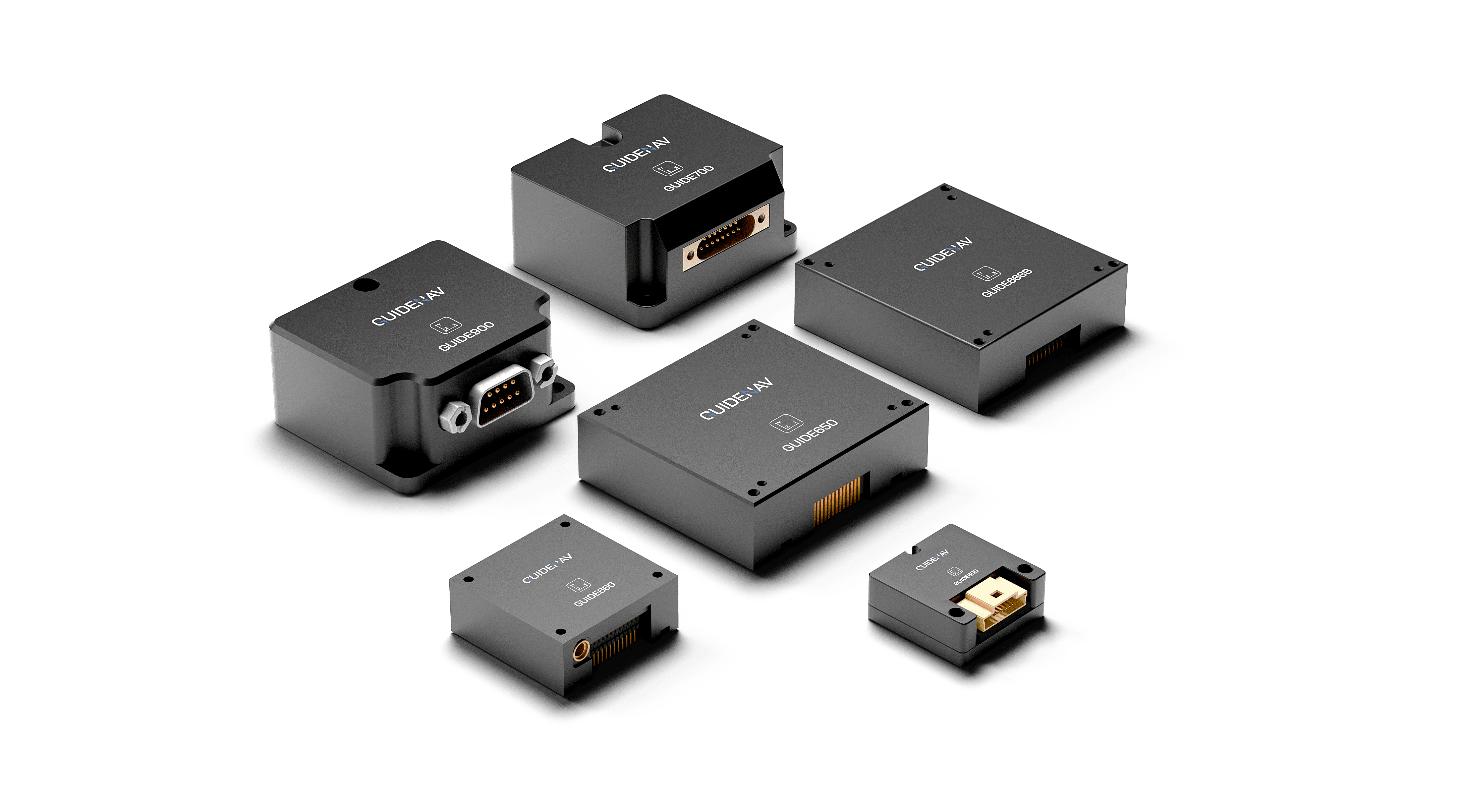

- Компактний та легкий: роботів для інспекції трубопроводів малого діаметра там, де обмежений простір.

- Низьке енергоспоживання та ефективність: Підтримує тривалі місії без перевантаження систем живлення.

- Вібростійкість: підтримує стабільну інерціальну навігацію навіть при вібрації 20 g RMS.

- Температурна стійкість: надійно працює в діапазоні температур від –40 °C до +85 °C.

На відміну від громіздких пристроїв FOG, інерціальна система на основі MEMS забезпечує високоточні дані про рух у мініатюрному форм-факторі — ідеально підходить для підземних середовищ, де відсутній GNSS .

Від необроблених даних руху до точного картографування положення

На трубопроводі, де відмовлено в GNSS , кожен рух робота для інспекції трубопроводу повинен вимірюватися самостійно.

MEMS IMU перетворює необроблені сигнали руху на змістовні інерційні навігаційні дані за допомогою точного обчислювального робочого процесу:

Крок 1. Виявлення руху

Високоякісні гіроскопи MEMS вимірюють кутову швидкість, тоді як акселерометри MEMS виявляють лінійне прискорення.

Разом вони утворюють основу внутрішнього опорного сигналу руху робота.

Крок 2. Інтегрування та обчислення

Бортовий процесор інтегрує дані IMU для оцінки положення , швидкості та положення в режимі реального часу.

Це основа навігації за відліком місця , яка дозволяє безперервне відстеження навіть без GPS.

Крок 3. Локалізація дефектів

Коли камери або ультразвукові зонди виявляють корозію або тріщини, інтенсивнофазний вимірювальний модуль GuideNav MEMS надає точні просторові координати.

Це дозволяє інженерам пов'язати кожен дефект з його точним розташуванням вздовж трубопроводу.

Крок 4. Генерація карти

Об'єднаний потік даних створює карту інспекції трубопроводу , узгоджуючи звіти про структурну цілісність з фізичними координатами — процес, що став можливим лише завдяки інерціальній навігації на базі MEMS IMU.

Коротко кажучи: від грубого прискорення до точного картографування, кожен етап процесу залежить від точності та стабільності зміщення інерційного модуля GuideNav MEMS, що працює у складних підземних або підводних середовищах.

Роль стабільності зміщення в підземній навігації

Чому важлива стабільність зміщення

У робототехніці для інспекції трубопроводів кожен градус дрейфу має значення.

У довгих трубопроводах, де відмовлено в підключенні до ГНСС , навіть невелике зміщення IMU може накопичуватися у великі помилки позиціонування після кількох годин руху.

Наприклад, зміщення гіроскопа 1°/год може призвести до відхилення розрахункового положення робота на кілька метрів — достатньо, щоб неправильно позначити місце корозії.

Що викликає дрейф зміщення

Нестабільність зміщення в MEMS IMU зазвичай виникає через:

- Коливання температури в трубопроводі

- Тривала вібрація та механічне навантаження

- Виробничі варіації та старіння елементів MEMS

Ці фактори поступово спотворюють інерціальної навігації , спричиняючи неточне картографування та хибні дані про положення.

Як промислові MEMS IMU вирішують цю проблему

Високоякісні промислові датчики, такі як GuideNav MEMS IMU, використовують:

- Цифрова компенсація із замкнутим контуром

- Калібрування за кількох температур

- Оцінка зміщення в реальному часі за допомогою фільтрації Калмана

Це забезпечує чудову стабільність зміщення, дозволяючи роботу для інспекції трубопроводів долати кілька кілометрів з мінімальним дрейфом.

Така продуктивність визначає різницю між датчиками споживчого класу та промисловими інерціальними навігаційними системами MEMS, що використовуються для точного контролю інфраструктури.

Боротьба з вібрацією — механічна та алгоритмічна компенсація

Усередині активних трубопроводів насоси та турбулентність потоку створюють постійну вібрацію, яка порушує інерційну навігацію .

Низькоякісні MEMS-імпульсні модулі часто помилково інтерпретують ці коливання як реальний рух, що призводить до дрейфу та нестабільного положення роботів для інспекції трубопроводів .

Інерційні модулі GuideNav MEMS вирішують цю проблему за допомогою мікродемпфіруючої механічної конструкції, цифрової фільтрації та адаптивних алгоритмів Калмана, які усувають зміщення, викликане вібрацією, у режимі реального часу.

Температурна стабільність та теплове калібрування

Трубопроводи часто охоплюють середовища від замерзаючого ґрунту до гарячих компресорних зон, де зміни температури можуть спотворювати MEMS IMU .

Нестабільна температура впливає на зміщення та коефіцієнт масштабування, що призводить до навігаційного дрейфу в роботах для інспекції трубопроводів .

Щоб протидіяти цьому, інерційні модулі GuideNav MEMS використовують багатоточкове калібрування температури та моделі цифрової термокомпенсації , що забезпечує стабільність зміщення в діапазоні температур від –40 °C до +85 °C.

Це гарантує стабільну інерціальної навігації в тривалих місіях, навіть за умов значних змін навколишнього середовища — критична перевага для підземних або підводних операцій, де немає можливості використовувати ГНСС .

Злиття даних датчиків — ключ до довгострокової точності

Навіть найстабільніший MEMS IMU накопичує дрейф з часом.

Для забезпечення точності в роботах для інспекції трубопроводів , необроблені інерціальні навігаційні дані повинні бути об'єднані з колісними енкодерами, датчиками тиску або ультразвуковими далекомірами.

Використовуючи вдосконалену фільтрацію Калмана або об'єднання станів помилок , інерційні модулі GuideNav MEMS поєднують ці сигнали для безперервної оцінки та корекції зміщення.

Такий багатосенсорний підхід мінімізує кумулятивну похибку, забезпечуючи точну траєкторію та локалізацію дефектів на великих відстанях.

У середовищах, де відсутня GNSS , саме таке інтелектуальне об'єднання даних датчиків перетворює необроблені інерціальні дані на надійні, реальні навігаційні характеристики.

Непередбачений дрейф не призводить до негайної несправності, але непомітно знижує точність . Регулярне заводське калібрування підтримує FOG IMU в межах його початкових продуктивних меж.

Інженерні міркування щодо інтеграції MEMS IMU

Навіть найточніший MEMS IMU може втратити продуктивність, якщо його неправильно встановити.

У робототехніці для інспекції трубопроводів точне механічне вирівнювання та жорстке кріплення є життєво важливими для надійної інерційної навігації .

Неспіввідношення осей IMU та корпусу робота може спричинити помилки масштабного коефіцієнта та поперечної осі, які жодне програмне забезпечення не може повністю виправити.

Інерційні модулі GuideNav MEMS калібруються на заводі з ортогональністю 200 ppm та мають інтерфейси RS-422 або CAN для легкої інтеграції з промисловими контролерами.

Правильне встановлення забезпечує стабільну стабільність зміщення та точне відстеження руху, що дозволяє надійно здійснювати навігацію в підземних трубопроводах, де немає ГНСС .

Перспективи на майбутнє — MEMS IMU як мозок автономних трубопровідних роботів

Роботи для інспекції трубопроводів наступного покоління переходять до повної автономії.

По суті, MEMS IMU забезпечує безперервну інерціальну навігацію в середовищах, де немає GNSS , що дозволяє точно керувати рухом та картографувати дефекти.

Майбутні системи інтегруватимуть модулі GuideNav MEMS з аналітикою штучного інтелекту для розумнішої, самокоригувальної навігації, що зробить IMU не просто датчиком, а інтелектуальним ядром кожного автономного підземного робота.