Sur le papier, de nombreux accéléromètres MEMS semblent identiques… jusqu'à ce que… De légères différences de dérive de polarisation, de bande passante ou de résistance aux chocs peuvent se répercuter sur les contrôleurs de vol, les systèmes de guidage et les robots industriels, dégradant leurs performances de manière imperceptible dans les seules spécifications. Ce qui suit est le fruit d'années de validation en laboratoire, d'intégration sur le terrain et de tests au niveau système.

Choisir un accéléromètre MEMS ne se résume pas aux seules données techniques. Des facteurs concrets comme la dérive thermique, la résistance aux vibrations et la stabilité du biais en champ libre déterminent souvent les performances du système là où c'est crucial. Ce guide se concentre sur les aspects essentiels pour les plateformes de défense, aérospatiales et robotiques.

La fiabilité au niveau du système commence par les décisions prises au niveau des capteurs. Examinons cela de plus près.

Table des matières

Qu'est-ce qu'un accéléromètre MEMS et comment fonctionne-t-il ?

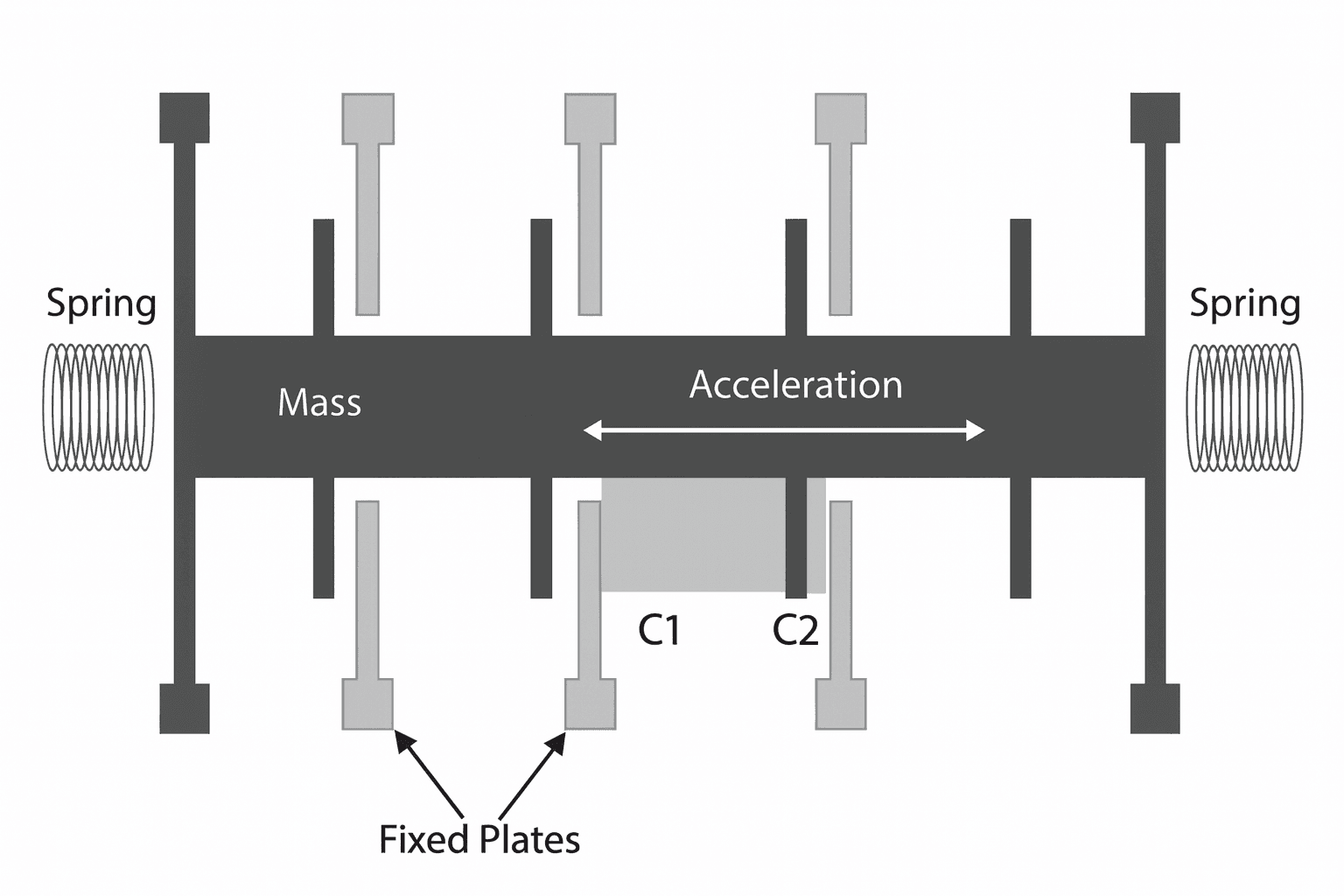

Un accéléromètre MEMS est un capteur microélectromécanique conçu pour mesurer l'accélération linéaire selon un ou plusieurs axes. Il détecte le mouvement en suivant les variations de capacité lorsqu'une minuscule masse d'épreuve se déplace à l'intérieur de sa structure interne.

Lorsqu'une accélération se produit, la masse se déplace légèrement, modifiant ainsi le signal électrique du capteur. Cela lui permet de détecter à la fois les forces statiques (comme la gravité) et les forces dynamiques (telles que les vibrations, les chocs ou les mouvements).

Comparés aux accéléromètres mécaniques ou piézoélectriques traditionnels, les accéléromètres MEMS sont plus petits, plus légers et plus économes en énergie. Ils sont largement utilisés dans les systèmes de navigation inertielle (INS) , les contrôleurs de vol , les plateformes robotiques et les systèmes d'armes de défense , où une détection de mouvement compacte, robuste et réactive est essentielle.

Quelles sont les caractéristiques qui définissent un accéléromètre MEMS de haute qualité ?

Lorsqu'on compare des accéléromètres MEMS, il est essentiel de ne pas se limiter à la plage de valeurs de g. Quatre spécifications fondamentales influencent directement les performances :

- La stabilité du biais détermine l'ampleur de la dérive qui s'accumule au fil du temps. Pour les systèmes de navigation, des valeurs inférieures à 50 µg sont préférables.

- La densité du bruit influe sur la clarté du signal. Des valeurs plus faibles (par exemple, <100 µg/√Hz ) permettent une détection de mouvement plus précise.

- La bande passante détermine la réactivité. Les applications impliquant des mouvements rapides, comme le contrôle de vol des drones, nécessitent souvent une bande passante supérieure à 1 kHz .

- La plage de mesure varie selon le cas d'utilisation. Les accéléromètres à haute accélération (jusqu'à 20 000 g ) sont utilisés pour la surveillance des impacts, tandis que les modèles à basse accélération ( ±2 g à ±10 g ) conviennent à l'inclinaison ou aux mouvements lents.

Choisir les mauvaises spécifications (trop bruyantes, trop étroites ou trop imprécises) peut entraîner une instabilité du contrôle, une précision dégradée ou un échec de la mission.

Les accéléromètres MEMS peuvent-ils résister à des conditions difficiles ?

Tous les accéléromètres MEMS ne sont pas prêts pour une utilisation en conditions réelles. Sur le papier, beaucoup affichent de larges plages de température ou des limites de résistance aux chocs élevées, mais les conditions sur le terrain révèlent leurs véritables limites .

Prenons l'exemple des vibrations. Nous avons testé un capteur sur un véhicule terrestre sans pilote (UGV) chenillé évoluant sur un terrain accidenté. En deux jours seulement, son signal de sortie avait dérivé de plus de 500 µg, une valeur suffisante pour perturber l'alignement d'un système de navigation inertielle. Le capteur avait pourtant réussi tous les tests en laboratoire, mais pas la mission.

Il en va de même pour les cycles thermiques . Un capteur embarqué peut enregistrer des variations de température en cabine allant de -20 °C au décollage à +60 °C après plusieurs heures de fonctionnement prolongé du moteur. À moins que sa compensation thermique ne soit parfaitement stable, l'erreur s'accumule insidieusement .

Voilà le prix à payer pour se fier aux chiffres plutôt qu'à une durabilité éprouvée.

La véritable robustesse implique de résister non seulement aux conditions extrêmes, mais aussi à la répétition. Privilégiez toujours les capteurs validés selon les contraintes réelles de la mission , et non pas seulement selon les spécifications techniques. Dans les secteurs de l'aérospatiale et de la défense, la résilience face aux contraintes n'est pas une option : elle est essentielle.

Que faut-il savoir sur la puissance, l'interface et le débit de données ?

Lors de l'intégration d'un accéléromètre MEMS dans des systèmes embarqués, la compatibilité électrique est tout aussi importante que les spécifications de performance.

La consommation d'énergie influe sur l'efficacité globale du système, notamment pour les drones, les appareils portables et les robots autonomes. De nombreux capteurs tactiques fonctionnent avec une consommation inférieure à 1 mA , mais les modes haute vitesse ou les autotests peuvent augmenter considérablement la consommation de courant.

Le type d'interface détermine la charge de travail d'intégration. L'interface SPI est rapide et robuste, adaptée aux boucles de navigation et de contrôle. L' interface I²C est plus simple mais plus lente, souvent utilisée pour la surveillance ou les applications de synchronisation non critiques. Certains capteurs offrent également une sortie analogique pour les systèmes existants.

Le débit de données de sortie (ODR) doit correspondre à la vitesse de traitement de votre système. Les plateformes de contrôle de vol ou de navigation nécessitent généralement un débit ≥ 1 kHz , tandis que la surveillance structurelle peut ne nécessiter que 100 à 200 Hz .

Négliger ces paramètres peut entraîner des problèmes de synchronisation, une consommation d'énergie excessive, voire une panne de communication. Il est impératif de vérifier les spécifications électriques par rapport à la conception de votre système dès les premières étapes de la sélection.

Qu’est-ce qui fait de GuideNav un fournisseur fiable d’accéléromètres MEMS ?

En tant que véritable fabricant de capteurs — et non simple intégrateur —, GuideNav conçoit et fabrique des accéléromètres MEMS de A à Z. Cela nous permet de maîtriser pleinement les performances, la personnalisation et le support à long terme. Sur le terrain, c'est cette expertise — et non les simples spécifications techniques — qui détermine la réussite ou l'échec de l'intégration.

C’est pourquoi les ingénieurs font confiance à GuideNav, non seulement pour les performances de ses capteurs, mais aussi pour l’écosystème de support complet qui l’accompagne.

Support aligné sur l'application

Nos ingénieurs collaborent de la conception au déploiement, offrant une assistance en temps réel lors du réglage des capteurs, des tests de la plateforme et du dépannage de l'intégration.

Personnalisation flexible

Besoin d'une bande passante, d'une plage de sortie ou d'une connexion spécifiques ? Nous adaptons nos accéléromètres MEMS aux exigences électriques et mécaniques précises de votre plateforme.

stabilité de l'approvisionnement à long terme

GuideNav assure une traçabilité complète de la production et une planification du cycle de vie, garantissant ainsi une livraison stable sur plusieurs années de programmes industriels ou de défense.

Exempté de réglementation ITAR et favorable à l'exportation

Nos capteurs MEMS sont conformes aux normes d'utilisation mondiale et exempts de restrictions de réexportation américaines, ce qui les rend idéaux pour les programmes internationaux.

Documentation prête pour le déploiement

De la fiche technique complète aux modèles 3D et aux guides de firmware, notre documentation technique réduit le temps d'intégration et les risques.

Choisir un capteur n'est que le point de départ. Choisir GuideNav, c'est choisir un partenaire pour l'ensemble du cycle de développement.