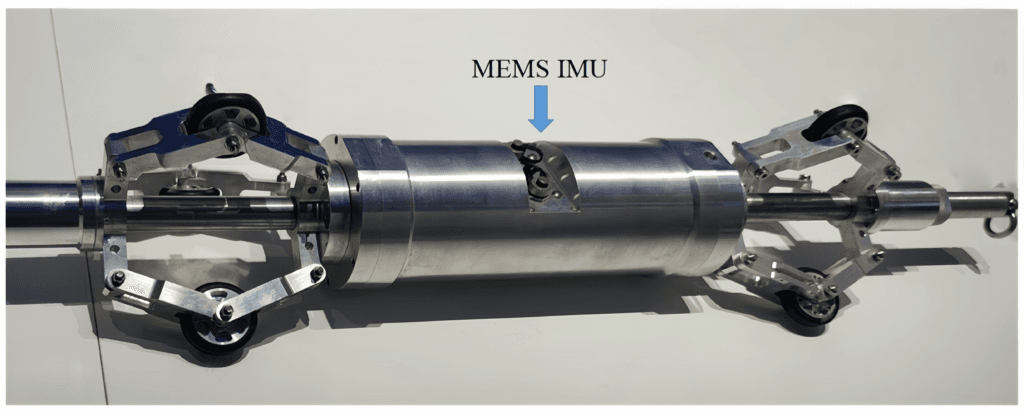

L'inspection des pipelines souterrains et sous-marins est complexe car les signaux GPS, la lumière et les références magnétiques y sont inexistants. Les capteurs traditionnels, tels que les caméras et les codeurs, perdent en précision sur les surfaces glissantes ou courbes, rendant la localisation des défauts peu fiable. Dans ces environnements dépourvus de GNSS, les centrales inertielles MEMS (IMU) offrent une solution de navigation autonome. Compactes, basse consommation et résistantes aux vibrations, ces capteurs inertiels MEMS permettent aux robots d'inspection de pipelines de maintenir une orientation stable, de mesurer des mouvements précis et de cartographier les défauts avec exactitude, même à plusieurs centaines de mètres sous la surface.

Les centrales inertielles MEMS assurent une navigation inertielle précise pour les robots d'inspection de pipelines opérant dans des environnements sans GNSS. En fournissant des données stables d'attitude, de vitesse et de position, elles garantissent une cartographie fiable des défauts, un contrôle précis de la trajectoire et un fonctionnement continu dans les pipelines souterrains ou sous-marins en espace confiné.

À l'intérieur d'un pipeline, où les signaux GNSS et visuels sont inopérants, la navigation repose entièrement sur des centrales inertielles MEMS. Ces capteurs inertiels compacts enregistrent la vitesse angulaire et l'accélération pour établir un profil de mouvement continu. Pour un robot d'inspection de pipeline, une navigation inertielle précise implique de connaître sa position exacte, son orientation et sa vitesse ; autant d'éléments essentiels à la détection et à la cartographie fiables des défauts.

Table des matières

Le défi de la navigation à l'intérieur des pipelines sans GNSS

Pour un robot d'inspection de pipelines , la navigation représente le défi majeur. À l'intérieur des pipelines métalliques, les signaux GNSS sont totalement bloqués et même les capteurs magnétiques perdent en fiabilité. Seule la navigation inertielle, assurée par une centrale inertielle MEMS , permet un suivi précis des mouvements. En mesurant en continu la vitesse angulaire et l'accélération linéaire, la centrale inertielle aide le robot à calculer en temps réel son orientation, sa vitesse et sa position. Toute instabilité de biais ou dérive d'intégration peut engendrer des erreurs de cartographie importantes ; c'est pourquoi les centrales inertielles MEMS GuideNav sont indispensables pour une inspection souterraine précise dans les environnements sans GNSS .

Pourquoi la technologie MEMS IMU est parfaitement adaptée aux robots d'inspection de pipelines

Compact. Robuste. Précis.

À l'intérieur d'un étroit pipeline en acier, chaque millimètre et chaque watt comptent.

C'est là que l' IMU MEMS se révèle irremplaçable.

- Compact et léger : robots d'inspection de pipelines de petit diamètre où l'espace est limité.

- Faible consommation et efficacité : Permet des missions de longue durée sans surcharger les systèmes d'alimentation.

- Résistant aux vibrations : maintient une navigation inertielle même sous des vibrations RMS de 20 g.

- Tolérance aux températures : Fonctionne de manière fiable de –40 °C à +85 °C.

Contrairement aux unités FOG encombrantes, un système inertiel basé sur la technologie MEMS fournit des données de mouvement de haute précision dans un format miniature, idéal pour les environnements souterrains dépourvus de GNSS .

Des données de mouvement brutes à la cartographie de position précise

Dans un pipeline dépourvu de système GNSS , chaque mouvement d'un robot d'inspection de pipeline doit être auto-mesuré.

Une centrale inertielle MEMS transforme les signaux de mouvement bruts en de navigation inertielle grâce à un flux de travail informatique précis :

Étape 1 : Détection du mouvement

Les gyroscopes MEMS haut de gamme mesurent la vitesse angulaire tandis que les accéléromètres MEMS détectent l'accélération linéaire.

Ensemble, ils constituent la base du système de référence de mouvement interne du robot.

Étape 2 Intégration et calcul

Le processeur embarqué intègre les données de l'IMU pour estimer en temps réel l'attitude , la vitesse et la position

C’est le principe de base de la navigation à l’estime , qui permet un suivi continu même sans GPS.

Étape 3 Localisation des défauts

Lorsque des caméras ou des sondes ultrasoniques détectent des corrosions ou des fissures, l' unité de mesure inertielle MEMS GuideNav fournit des coordonnées spatiales précises.

Cela permet aux ingénieurs de relier chaque défaut à son emplacement exact le long du pipeline.

Étape 4 : Génération de la carte

carte d'inspection de pipeline haute résolution , alignant les rapports d'intégrité structurelle avec les coordonnées physiques — un processus rendu possible uniquement grâce à la navigation inertielle alimentée par des IMU MEMS.

En bref : de l’accélération brute à la cartographie précise, chaque étape du processus repose sur la précision et la stabilité du biais d’une centrale inertielle MEMS GuideNav fonctionnant dans des environnements souterrains ou sous-marins difficiles.

Le rôle de la stabilité du biais dans la navigation souterraine

Pourquoi la stabilité des biais est importante

Dans un robot d'inspection de pipelines , chaque degré de dérive compte.

Dans les longs pipelines dépourvus de GNSS , même un petit biais de l'IMU peut s'accumuler et entraîner d'importantes erreurs de positionnement après des heures de trajet.

Par exemple, un biais de 1°/h du gyroscope peut entraîner un écart de plusieurs mètres entre la position calculée du robot et celle de ce dernier, ce qui est suffisant pour mal localiser un site de corrosion.

Quelles sont les causes de la dérive des biais ?

L'instabilité de polarisation dans une centrale inertielle MEMS provient généralement de :

- Fluctuations de température dans le pipeline

- Vibrations et contraintes mécaniques à long terme

- Variation de fabrication et vieillissement des éléments MEMS

Ces facteurs déforment progressivement les de navigation inertielle , entraînant une cartographie inexacte et des données de position erronées.

Comment les centrales inertielles MEMS industrielles résolvent le problème

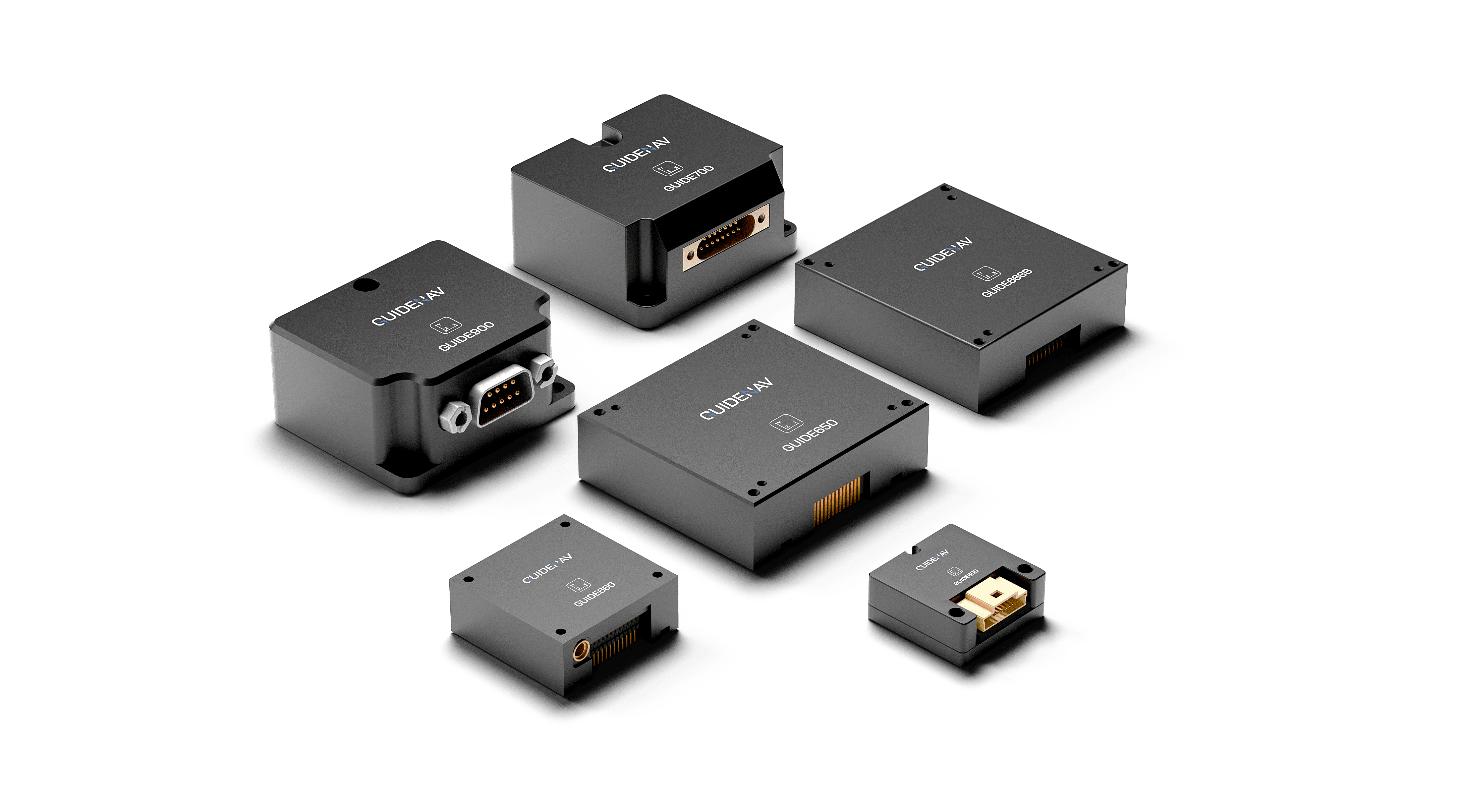

Les capteurs industriels haut de gamme comme les centrales inertielles MEMS GuideNav utilisent :

- Compensation numérique en boucle fermée

- étalonnage multi-températures

- Estimation du biais en temps réel via le filtrage de Kalman

Cela garantit une excellente stabilité de biais, permettant à un robot d'inspection de pipeline de parcourir plusieurs kilomètres avec une dérive minimale.

Ces performances définissent la différence entre les capteurs grand public et les systèmes de navigation inertielle MEMS industriels utilisés pour l'inspection de précision des infrastructures.

Lutte contre les vibrations — Compensation mécanique et algorithmique

À l'intérieur des canalisations actives, les pompes et les turbulences d'écoulement créent des vibrations constantes qui perturbent la navigation inertielle .

Les IMU MEMS de qualité inférieure interprètent souvent ces oscillations comme un mouvement réel, ce qui provoque une dérive et une attitude instable chez les robots d'inspection de pipelines .

Les centrales inertielles GuideNav MEMS résolvent ce problème grâce à une conception mécanique micro-amortie, un filtrage numérique et des algorithmes de Kalman adaptatifs qui éliminent en temps réel les biais induits par les vibrations.

Stabilité de la température et étalonnage thermique

Les pipelines traversent souvent des environnements allant de sols gelés à des zones de compresseurs chaudes, où les variations de température peuvent fausser des centrales inertielles MEMS .

Une température instable affecte le biais et le facteur d'échelle, ce qui entraîne une dérive de navigation dans les robots d'inspection de pipelines .

Pour contrer cela, les IMU MEMS de GuideNav un étalonnage de température multipoint et des modèles de compensation thermique , assurant une stabilité de biais de -40 °C à +85 °C.

Cela garantit de navigation inertielle lors de missions de longue durée, même en cas de fortes variations environnementales — un avantage crucial pour les opérations souterraines ou sous-marines dépourvues de GNSS .

Fusion de capteurs : la clé d’une précision à long terme

centrales inertielles MEMS les plus stables accumulent une dérive au fil du temps.

Pour garantir la précision des robots d'inspection de pipelines , les données brutes de navigation inertielle doivent être fusionnées avec des codeurs de roue, des capteurs de pression ou des télémètres à ultrasons.

un filtrage de Kalman avancé ou une fusion d'état d'erreur , les IMU MEMS de GuideNav combinent ces signaux pour estimer et corriger en continu le biais.

Cette approche multi-capteurs minimise l'erreur cumulative, assurant une localisation précise de la trajectoire et des défauts sur de longues distances.

Dans les environnements où le GNSS est inexistant , cette fusion intelligente de capteurs permet de transformer des données inertielles brutes en performances de navigation fiables et réalistes.

Une dérive intempestive n'entraîne pas de dysfonctionnement immédiat, mais elle altère silencieusement la précision Un réétalonnage régulier permet de maintenir l'IMU FOG dans ses limites de performance d'origine.

Considérations d'ingénierie pour l'intégration des centrales inertielles MEMS

centrales inertielles MEMS les plus précises peuvent perdre en performance si elles sont mal installées.

Dans un robot d'inspection de pipelines un alignement mécanique précis et un montage rigide sont essentiels pour une navigation inertielle .

Un défaut d'alignement entre les axes de l'IMU et le châssis du robot peut entraîner des erreurs de facteur d'échelle et d'axes croisés qu'aucun logiciel ne peut corriger entièrement.

Les IMU MEMS GuideNav sont calibrées en usine avec une orthogonalité de 200 ppm et offrent des interfaces RS-422 ou CAN pour une intégration facile avec les contrôleurs industriels.

Une installation correcte garantit une stabilité de biais constante et un suivi de mouvement précis, permettant une navigation fiable dans les pipelines souterrains dépourvus de GNSS .

Perspectives d'avenir — Les centrales inertielles MEMS comme cerveau des robots autonomes de pipelines

Les robots d'inspection de pipelines de nouvelle génération évoluent vers une autonomie complète.

Au cœur de leur fonctionnement, les centrales inertielles MEMS assurent une navigation inertielle dans des environnements dépourvus de GNSS , permettant un contrôle précis des mouvements et la cartographie des défauts.

Les futurs systèmes intégreront les centrales inertielles GuideNav MEMS à l'analyse par IA pour une navigation plus intelligente et auto-correctrice, faisant de l'IMU non seulement un capteur, mais le noyau intelligent de chaque robot souterrain autonome.